ჭრის პროცესის კონცეფცია ხორხის ჩართვისას. მასალების ჭრის პროცესის ფიზიკური საფუძვლები ჭრის პროცესის თანმხლები ფენომენები

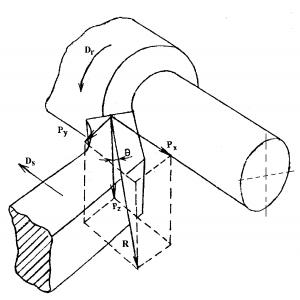

საჭრელი ხელსაწყოს მასალაში ჩასმისას მის წინა და უკანა ზედაპირებზე მოქმედებს ნორმალური ძალები N 1, N 2 და ხახუნის ძალები F 1, F 2 (ნახ. 2.). იმის გათვალისწინებით, რომ სოლი არის აბსოლუტურად ხისტი სხეული, ყველა ძალის დამატების შემდეგ შეგვიძლია მივიღოთ მთლიანი შედეგიანი ძალა R, რომელიც არის ჭრის წინააღმდეგობის ძალა. ნორმალური ძალების და ხახუნის ძალების განსაზღვრის სირთულეების გათვალისწინებით, ჭრის პროცესის ტექნოლოგიური პარამეტრების გაანგარიშების მოხერხებულობისთვის, ძალა R იშლება სამღერძულ X-Y-Z კოორდინატულ სისტემაში კომპონენტებად, რომლებიც იზომება დინამომეტრით ან გამოითვლება ემპირიული ფორმულების გამოყენებით. . თავისუფალ ორთოგონალურ ჭრაში არის ორი ასეთი კომპონენტი: ჭრის სიჩქარის ვექტორის მიმართულებით - Pz და ჭრის ზედაპირის პერპენდიკულარულად - Py.

ნახ.2. საჭრელ სოლზე მოქმედი ძალების დიაგრამა.

პრაქტიკული მიზნებისთვის, როგორც წესი, გამოიყენება არა თავად შედეგიანი ძალა R, არამედ მისი კომპონენტები Pz, Py, Px (ნახ. 3). ამ შემთხვევაში: Pz ძალის სიდიდე განსაზღვრავს ჭრის ბრუნვას, რომელიც განსაზღვრავს: დანადგარის სიმძლავრეს, აპარატის სიჩქარის მექანიზმის გადაცემათა და ლილვების პარამეტრებს, კბილის და საჭრელი ხელსაწყოს კორპუსის პარამეტრებს; Py ძალის სიდიდე განსაზღვრავს: სამუშაო ნაწილის გადახრას და მის სიზუსტეს, ჯვარედინი კვების მექანიზმის ნაწილების პარამეტრებს; ძალის სიდიდე Px არის საწყისი წერტილი დანადგარის გრძივი კვების მექანიზმის ნაწილების პარამეტრების გამოსათვლელად. გარდა ამისა, ჭრის ძალის კომპონენტები გამოიყენება spindle ასამბლეის პარამეტრების და აპარატის სიხისტის გამოსათვლელად.

ნახ.3. ჭრის ძალის R დაშლა სამ კომპონენტად.

სამი მითითებული ჭრის ძალის კომპონენტი ერთმანეთის პერპენდიკულურია; ამრიგად, შედეგად მიღებული ძალის სიდიდე და მიმართულება განისაზღვრება პარალელეპიპედის დიაგონალით

კომპონენტის ძალების სიდიდეების თანაფარდობა Pz, Py, Px არ რჩება მუდმივი და დამოკიდებულია საჭრელის სამუშაო ნაწილის გეომეტრიულ პარამეტრებზე, ჭრის რეჟიმის ელემენტებზე (v, t, s), საჭრელის ცვეთაზე, დამუშავებული მასალის ფიზიკური და მექანიკური თვისებები და ჭრის პირობები.

Py/Pz და Px/Pz კოეფიციენტები იზრდება საჭრელის ცვეთა გაზრდით; საკვების გაზრდა ზრდის Px/Pz თანაფარდობას; წამყვანი კუთხის შემცირება ზრდის Py/Pz თანაფარდობას. ზოგიერთ შემთხვევაში, ორი კომპონენტიდან ერთი (Px ან Py) შეიძლება არ დამუშავდეს. მაგალითად, საჭრელი ხელსაწყოთი ზოლის ჭრისას არ არის ძალა Px; ფ=90º და λ=0º საჭრელით მილის ბოლოების გაჭრისას Py კომპონენტი არ არის. ძალა Pz მოქმედებს ყველა შემთხვევაში და ამიტომ მას ხშირად უწოდებენ ჭრის ძალის მთავარ კომპონენტს ან უბრალოდ ჭრის ძალას.

სპეციფიური ჭრის ძალა და ჭრის კოეფიციენტი. Pz ჭრის ძალის დაახლოებით დასადგენად, განტოლება შეიძლება გამოყენებულ იქნას

სადაც f არის კვეთის კვეთის ფართობი მმ 2-ში; p - სპეციფიკური ჭრის ძალა (N/mm 2).

სპეციფიკური ძალა p რიცხობრივად უდრის ჭრის ძალას მოჭრილი ფენის მონაკვეთის 1 მმ 2-ზე. ვინაიდან კონკრეტული ძალის სიდიდე დამოკიდებულია ჭრის რეჟიმის ელემენტებზე (v, t, s), ხელსაწყოს გეომეტრიულ პარამეტრებზე და დამუშავების პირობებზე, სხვადასხვა პირობებში მიღებული p მნიშვნელობები არ შეიძლება იყოს შედარებადი. ამიტომ, ჭრის ძალების მნიშვნელობების გამოსათვლელად, როგორც წესი, გამოიყენება ემპირიული დამოკიდებულებების სხვადასხვა ვერსია. ყველაზე ხშირად გამოყენებული სტანდარტული ფორმულაა:

სადაც i=x,y,z; C pi, x pi, y pi, k pi - საცნობარო კოეფიციენტები ხელსაწყოს თვისებებისა და დამუშავებული მასალების, ხელსაწყოს გეომეტრიის და ა.შ. t - ჭრის სიღრმე (მმ); s - კვების სიხშირე (მმ/რთ).

მოწყობილობა ჭრის ძალების გასაზომად.ჭრის ძალების ექსპერიმენტულად დასადგენად და მათზე სხვადასხვა ფაქტორების გავლენის შესასწავლად გამოიყენება სპეციალური დინამომეტრები. არსებობს სამკომპონენტიანი დინამომეტრები Pz, Py და Px-ის გასაზომად; ორკომპონენტიანი Pz და Py ან Pz და Px გასაზომად და ერთკომპონენტი ჭრის ძალის რომელიმე კომპონენტის გასაზომად.

მოქმედების პრინციპიდან გამომდინარე, დინამომეტრები იყოფა ელექტრო, მექანიკურ და ჰიდრავლიკურად. თითოეული დინამომეტრი მოიცავს მოწყობილობას, რომლის შედეგადაც ჭრის ძალა მის კომპონენტებად, სენსორებს გაზომილი ძალის მოსახერხებლად დაკვირვებად მნიშვნელობად გადასაყვანად და ჩამწერ მოწყობილობას. ყველაზე ფართოდ გამოიყენება ელექტრული დინამომეტრები: პიეზოელექტრული, ტევადი, ინდუქციური და დინამომეტრები მავთულის წინააღმდეგობის სენსორებით.

2.2. მასალების დეფორმაცია და განადგურება ჭრის დროს

ჭრის დროს დეფორმაციები ვრცელდება ხელსაწყოს წინ: სამუშაო ნაწილსა და ჩიპებში. დეფორმირებული უბნის ზომები და ჩიპის წარმოქმნის ბუნება დამოკიდებულია დამუშავებული მასალის თვისებებზე და ჭრის პირობებზე (ნახ. 4). თუ, როდესაც მასალა მიედინება სოლის გარშემო, უწყვეტი ჩიპები წარმოიქმნება შესვენების ან დიდი ბზარების გარეშე, მაშინ ამ შემთხვევაში მას ე.წ. სანიაღვრე ჩიპები. ამ ტიპის ჩიპი ყველაზე ხშირად წარმოიქმნება მკაცრი, პლასტმასის მასალების ჭრისას. იმ შემთხვევაში, როდესაც პლასტიკური მასალების ჭრისას ხდება ინტენსიური ბზარი, ჩიპები მთლიანად იყოფა ელემენტებად, რომლებსაც აქვთ გარკვეული რეგულარული ფორმა და ფორმირების თანმიმდევრობა, ამ ტიპის ჩიპს ე.წ. ელემენტარული საპარსი, ან ჩიპების ჩიპები.

ძალიან ხშირად, პლასტმასის მასალების ჭრისას წარმოიქმნება ჩიპები, რომლებსაც არ აქვთ დრენაჟის მკაფიოდ გამოხატული ნიშნები ან ჩიპები. მათი ფორმირებისას ელემენტებად სრული გამოყოფა არ ხდება და ბზარები ასრულებენ განვითარებას დეფორმირებული მასალის სისქეში, მის გარე ზედაპირზე მიღწევის გარეშე. ასეთ ჩიპებს ე.წ სასახსრე.

მტვრევადი მასალების (თუჯის, ბრინჯაოს, კერამიკული მასალების და ა.შ.) ჭრისას სამუშაო ნაწილის ზედაპირული ფენის ცალკეული ნაწილაკები იშლება ხელსაწყოს საჭრელი ნაწილით. ვინაიდან პლასტიკური დეფორმაცია პრაქტიკულად არ ხდება, მყიფე მოტეხილობის დროს წარმოქმნილ ჩიპურ ელემენტებს არ აქვთ სწორი ფორმა. დამუშავებული ზედაპირი უხეშია ნაკაწრებითა და ცრემლებით. ამ ტიპის ჩიპებს ე.წ მოტეხილობის საპარსი.

ნახ.4. ჩიპების სახეები

ა) დრენაჟი; ბ) სასახსრე; გ) ჩიპინგი; დ) მოტეხილობა

ჭრის პირობებისა და მასალის მდგომარეობის შეცვლით, დამუშავებისას შესაძლებელია სხვადასხვა ტიპის ჩიპების მიღება. ასე, მაგალითად, ღრმა გაგრილებით სპილენძის ჭრისას, შეგიძლიათ მიიღოთ მოტეხილობის ჩიპები, ხოლო ხისტი და მტვრევადი მასალების გაცხელებით ჭრისას, შეგიძლიათ მიიღოთ ჩიპები და გადინების ჩიპებიც კი. ტექნოლოგიაში გამოყენებული ზოგიერთი თანამედროვე მასალის ჭრისას, როგორიცაა მაღალი სიმტკიცის და ცეცხლგამძლე შენადნობები, არალითონური, პოლიმერული და კომპოზიტური მასალები, იქმნება ჩიპები, რომლებიც მნიშვნელოვნად განსხვავდება ფორმისა და გარეგნობისგან ზემოთ ჩამოთვლილისგან.

ლითონის ჭრის პროცესის მექანიკაში დიდი ყურადღება ეთმობა ჩიპის ფორმირებას, რადგან ის განსაზღვრავს მთლიანობაში ჭრის პროცესის მიმდინარეობას. ჭრის ძალისა და სამუშაოს 90%-ზე მეტი ჩვეულებრივ იხარჯება ჩიპის ფორმირების პროცესზე; შესაბამისად, ჩიპის ფორმირებისას სითბოს ძირითადი ნაწილი გამოიყოფა. თერმული რეჟიმი და კონტაქტური დატვირთვები ხელსაწყოს სამუშაო ზედაპირებზე და, შესაბამისად, მათი ცვეთის ინტენსივობა და ბუნება ძირითადად ამ პროცესზეა დამოკიდებული. ზედაპირის ფენის ხარისხი და ნაწილების დამუშავების სიზუსტე პირდაპირ კავშირშია ჩიპის ფორმირების პროცესთან. შეიძლება ითქვას, რომ ჭრის პროცესის თითქმის ყველა მახასიათებელი და მისი პრაქტიკული შედეგი დამოკიდებულია ჩიპის ფორმირების პროცესზე. ამ პროცესის მიმდინარეობას ძირითადად ჩიპის ფორმირების ზონის დეფორმირებული მდგომარეობა განსაზღვრავს.

დადგინდა, რომ ჩიპის ფორმირების ზონას აქვს სოლი ფორმის და ჭრილის სისქესთან შესადარებელი ზომები.

ამ შემთხვევაში, მოჭრილი ფენის პლასტიკური დეფორმაცია იწყება იმ ხაზზე, რომლის გასწვრივ ხდება დამუშავებული მასალის პირველი ძვრები. ჩიპის წარმოქმნის ზონაში გავლისას დამუშავებული მასალა თანმიმდევრულად ექვემდებარება დამატებით პლასტმასის დეფორმაციას ყოველი მომდევნო ათვლის ხაზის გადაკვეთისას. ჩიპის ფორმირების ზონის საბოლოო საზღვრამდე მიღწევის შემდეგ, დამუშავებული მასალა იღებს უკვე ჩამოყალიბებული ჩიპებისთვის დამახასიათებელ დეფორმაციის უმაღლეს ხარისხს.

პლასტიკური დეფორმაციის კონცენტრაცია ჩიპის ფორმირების ზონის საბოლოო საზღვარზე ზოგიერთ შემთხვევაში საშუალებას იძლევა გამოვიყენოთ გამარტივებული იდეა, რომ მთელი დეფორმაციის პროცესი ხდება გარკვეული ჩვეულებრივი ათვლის სიბრტყის გასწვრივ BC, დახრილი ფ კუთხით ჭრის სიჩქარის ვექტორთან. კუთხე φ, რომელსაც ეწოდება ათვლის კუთხე, არის მოსახერხებელი პარამეტრი პლასტიკური დეფორმაციის მიმართულებისა და სიდიდის დასახასიათებლად ჩიპის წარმოქმნის ზონაში. (ნახ.1) .

ჭრის ზონის დაძაბული მდგომარეობა ასევე გარკვეულ როლს ასრულებს ჩიპის ფორმირების პროცესში. მიუხედავად იმისა, რომ ამ პროცესის თავისებურებებიდან გამომდინარე, არ არსებობს სრული კორესპონდენცია ჩიპის ფორმირების ზონის დაძაბულ და დეფორმირებულ მდგომარეობას შორის, მიუხედავად ამისა, დაძაბული მდგომარეობის შესწავლა საშუალებას იძლევა უფრო გონივრულ მიდგომას მივუდგეთ ჩიპის ფორმირების შაბლონებისა და გავლენის ანალიზს. ჩიპის ფორმირების პროცესში ჭრის პირობები.

ჩიპის ფორმირების ზონის დაძაბული მდგომარეობის დადგენა რთული ამოცანაა, რომელიც, თუნდაც უმარტივესი ჭრის შემთხვევისთვის, მოგვარებულია მხოლოდ პირველი მიახლოებით. ამის მიზეზი ის არის, რომ არსებული ანალიტიკური და ექსპერიმენტული მეთოდები არ იძლევა იმის საშუალებას, რომ განისაზღვროს ჩიპის ფორმირების ზონის დაძაბულობის მდგომარეობა რიგი დაშვებების გარეშე.

2.2.1. ჭრის ზონის მდგომარეობის შეფასების მეთოდები

ჭრის დროს დაძაბულობის დაძაბულობის მდგომარეობის ხარისხობრივი და რაოდენობრივი შეფასების სხვადასხვა მეთოდი არსებობს.

ჩიპის შეკუმშვის კოეფიციენტის განსაზღვრის მეთოდი . ჩიპის ფორმირების პროცესის გარე დაკვირვებებმა დაადგინა, რომ ჭრის უმეტეს შემთხვევაში ჩიპები იკუმშება, სქელდება და უფრო ფართო ხდება, ვიდრე ამოჭრილი ფენა (“ადიდდება”, “მცირდება”). ჩიპის შეკუმშვა არის დეფორმაციის პროცესის გარეგანი გამოვლინება დიდი პლასტიკური დეფორმაციების არსებობისას. განხილულია შემდეგი გეომეტრიული მიმართებები (ნახ. 5): დამოკლების კოეფიციენტი kl=Lo/L, გაფართოების კოეფიციენტი kb=b1/b, გასქელების კოეფიციენტი ka=a1/a. ვინაიდან პლასტიკურად დეფორმირებული მასალის მოცულობა არ იცვლება, მაშინ a·b·Lo=a1·b1·L და b1=b-ით ვიღებთ, რომ Lo/L=a1/a, ე.ი. kl=ka .

სხვადასხვა მასალის ჭრისას და სხვადასხვა პირობებში, ეს კოეფიციენტები შეიძლება იყოს ერთზე მეტი ან ნაკლები. თუ მოჭრილი ფენისა და ჩიპის ხაზოვანი ზომები თანაბარია, "შემცირების კოეფიციენტის" კონცეფცია კარგავს თავის მნიშვნელობას, რადგან "შეკუმშვა" არ ხდება და პლასტიკური დეფორმაციისთვის დახარჯული ენერგია საკმაოდ დიდია.

ნახ.5. ჩიპის შეკუმშვის კოეფიციენტების მნიშვნელობის განსაზღვრის სქემა (შემოკლების და გასქელების კოეფიციენტები)

საკოორდინაციო ბადის მეთოდი. ეს მეთოდი საშუალებას გაძლევთ ხარისხობრივად და რაოდენობრივად შეაფასოთ ძაბვის დაძაბულობის მდგომარეობა ჭრის ზონაში სადრენაჟე ჩიპებისა და ჩიპების ფორმირებისას. ნაწილის დაკვირვებულ ზედაპირზე გამოიყენება სხვადასხვა უჯრედის ფორმის ბადეები. ბადის უჯრედების ფორმის დამახინჯების ბუნებიდან გამომდინარე, შეგიძლიათ მიიღოთ წარმოდგენა დეფორმირებული მასალის ზონის ზომაზე, დეფორმაციის ზონაში დაძაბულობის მდგომარეობის რაოდენობრივ მახასიათებლებზე და ზედაპირის ფენაზე. ნაწილი, აგრეთვე კონტაქტური დატვირთვები და ხახუნი საჭრელი სოლის ზედაპირებზე.

მიკროსიხისტის მეთოდი. სტრესის მდგომარეობის განსაზღვრის მეთოდი დეფორმირებული მასალის Hu-ს მიკროსიხისტის შეცვლით კოორდინატთა ბადის მეთოდთან ერთად, საშუალებას იძლევა, იცოდეთ დაძაბულობის ინტენსივობის მნიშვნელობები ei, განისაზღვროს დაძაბულობის ინტენსივობის მნიშვნელობები bi-ის სხვადასხვა წერტილში. ჭრის ზონა. ამისათვის აუცილებელია მექანიკური ტესტების გრაფიკების აგება ei - bi - Hu-ს დამაკავშირებელი.

პოლარიზაცია-ოპტიკური მეთოდები. ეს მეთოდები შესაძლებელს ხდის ექსპერიმენტულად და გამოთვლით განსაზღვროს კონტაქტური ძაბვები, აგრეთვე ტანგენციალური და ნორმალური ძაბვების განაწილება საჭრელ სოლში. ხელსაწყო უნდა იყოს დამზადებული ოპტიკურად აქტიური მასალისაგან (ეპოქსიდური ფისი, მინა) და მოჭრილი მაღალი პლასტმასისგან (ტყვია, ალუმინი). იზოკლინების (თანაბარი ნორმალური დაძაბულობის ხაზები) და იზოქრომების (თანაბარი ტანგენციალური დაძაბულობის ხაზები) ფოტოების დამუშავება საკმაოდ რთული და შრომატევადია.

გარდა ზემოთ ჩამოთვლილთა გარდა, ხშირად გამოიყენება ჭრის ზონაში მასალის დაძაბულობის დაძაბულობის მდგომარეობის გამოთვლის მეთოდები, რომლებიც დაკავშირებულია სრიალის ხაზების ველის აგებასთან, მსგავსების თეორიის გამოყენებასთან და ელექტრო მოდელირებასთან.

საჭრელი სოლის ირგვლივ მოძრაობისას, დეფორმირებული მასალის ნაწილი მოძრაობს წინა ზედაპირის გასწვრივ, გადაიქცევა ჩიპებად, ხოლო მეორე ნაწილი მოჭრილი ხაზის ქვემოთ მოძრაობს უკანა ზედაპირის გასწვრივ და ქმნის ნაწილის ზედაპირულ ფენას.

2.2.2. ზედაპირის ფენის ფიზიკური და მექანიკური თვისებები

ნაწილის ზედაპირული ფენის ფორმირება ჩიპების ამოჭრით განისაზღვრება ჭრის ზონის რთული დაძაბულობა-დაჭიმვის მდგომარეობით. მასალების ჭრისას ნაწილების ზედაპირული ფენის ფორმირების პროცესი რთული ფიზიკური ფენომენების კომპლექსია. შეფასებულია ზედაპირის ფენის ფიზიკური და მექანიკური თვისებები სიღრმე hnc და გამკვრივების ხარისხი N, ნარჩენი დაძაბულობის სიდიდე და ნიშანი, მიკროსტრუქტურა და სხვა მახასიათებლები . გამკვრივების ხარისხი გაგებულია, როგორც თანაფარდობა N=((Hmax-Ho)/Ho)·100%, სადაც Hmax არის დამუშავებული ზედაპირის მიკროსიმტკიცე; მაგრამ - ორიგინალური სამუშაო ნაწილის მასალის მიკროსიმტკიცე.

მოჭრილი ფენის პლასტიკური დეფორმაციის ხარისხის ცვლილება ჭრის სიჩქარის მატებასთან ერთად იწვევს დამუშავებული ზედაპირის გამკვრივების შესაბამის ცვლილებას. ჭრის უფრო მაღალი სიჩქარით, სამუშაოს გამკვრივების სიღრმე მცირდება. როდესაც ხელსაწყო ცვდება, ნორმალური ძალები N 2 და ხახუნის ძალები F 2 ხელსაწყოს უკანა ზედაპირზე იზრდება და შესაბამისად იზრდება ნაწილის ზედაპირის ფენის გამკვრივება. გამკვრივების ხარისხი დიდწილად დამოკიდებულია დამუშავებული მასალის ფიზიკურ და მექანიკურ თვისებებზე. უჟანგავი, სითბოს მდგრადი ფოლადები და სხვა პლასტმასის მასალებს აქვთ გამკვრივების მაღალი ტენდენცია.

გამკვრივების სიღრმე განისაზღვრება მიკროსიხისტის თანმიმდევრული გაზომვით დახრილ მონაკვეთებზე ან რენტგენის სტრუქტურული ანალიზით. გამკვრივების ხარისხი და სიღრმე ძირითადად დამოკიდებულია დამუშავებული მასალის ფიზიკურ თვისებებზე, ჭრის სიჩქარეზე (მაღალ სიჩქარეზე მცირდება გამკვრივების ხარისხი და სიღრმე) და ჭრის კუთხე (რაც მეტია ჭრის კუთხე, მით მეტია ხარისხი და გამკვრივების სიღრმე). ბევრ დრეკად მასალას (ოსტენიტური ფოლადი, სპილენძი, სითბოს მდგრადი და ტიტანის შენადნობები) აქვს მაღალი მიდრეკილება გამკვრივებისკენ. საკვების, ხელსაწყოების ცვეთა და დამრგვალების რადიუსის ზრდა იწვევს დეფორმაციის ზონის ზომის ზრდას, სიღრმისა და გამკვრივების ხარისხის ზრდას. უნდა აღინიშნოს, რომ პროდუქტის ზედაპირული ფენის ფორმირებისას პარალელურად ხდება ორი კონკურენტული პროცესი: გამკვრივება („გამკვრივება“) და დარბილება („დასვენება“).

ჭრის სიჩქარის მატებასთან ერთად ტემპერატურა მატულობს და დარბილების სიჩქარე იზრდება. მაღალმა ტემპერატურამ შეიძლება გამოიწვიოს რეკრისტალიზაცია და შემცირებული სამუშაო გამკვრივება, რაც შეინიშნება დაფქვის დროს.

ნარჩენი ძაბვები შეიძლება წარმოიშვას ელასტიურ-პლასტიკური დეფორმაციების შედეგად, ზედაპირის ფენის მნიშვნელოვანი გათბობით, აგრეთვე სტრუქტურული და ფაზური გარდაქმნების დროს. ამ შემთხვევებში, ზედაპირული ფენის ატომები გადახრილია სტაბილური წონასწორობის პოზიციიდან, მაგრამ მიდრეკილია დაუბრუნდეს თავდაპირველ მდგომარეობას - წარმოიქმნება შინაგანი ძალები. ატომებს შორის ნორმალური მანძილის მატებასთან ერთად ჩნდება დაჭიმვის ძაბვები, ხოლო ნორმალური მანძილის კლებისას ჩნდება შეკუმშვის ძაბვები.

როდესაც ხელსაწყო მოძრაობს დამუშავებული ზედაპირის გასწვრივ, ზედაპირის ფენების პლასტიკური გაჭიმვა ხდება ჭრის ხაზის მიმართულებით. ქვემოთ მოქცეული ფენები დეფორმირებულია ელასტიურად და ხელსაწყოს გავლის შემდეგ ისინი მიდრეკილნი არიან დაუბრუნდნენ პირვანდელ მდგომარეობას, ე.ი. შეკუმშვა. ნარჩენი კომპრესიული ძაბვები წარმოიქმნება პროდუქტის ზედაპირულ ფენაში. ასევე, ნაწილში შემავალი სითბოს გავლენის ქვეშ, ზედა ფენები იჭიმება, ხოლო ქვედა ცივი ფენები იძლევა წინააღმდეგობას. ჩნდება ნარჩენი კომპრესიული ძაბვები. ზოგჯერ (გაციების დროს) ნარჩენი კომპრესიული ძაბვები წარმოიქმნება შიდა ფენებში და ჩნდება დაჭიმვის ძაბვები ზედაპირზე. ნარჩენი სტრესების შედეგად მიღებული დიაგრამა დამოკიდებულია მექანიკური და თერმული ფაქტორების მოქმედების ინტენსივობაზე. მაგალითად, ინტენსიურმა გათბობამ შეიძლება შეამციროს მექანიკური სტრესის შედეგად გამოწვეული კომპრესიული სტრესები. ფოლადის ნაწილების დაფქვისას ზედაპირული ფენა თბება მაღალ ტემპერატურამდე და ხდება სტრუქტურული გარდაქმნები. სტრუქტურული კომპონენტების მოცულობის მატებასთან დაკავშირებულმა გარდაქმნებმა შეიძლება გამოიწვიოს ნარჩენი კომპრესიული ძაბვების გამოჩენა, ხოლო მოცულობის შემცირებით - ნარჩენი დაჭიმვის ძაბვები.

ჭრის სიჩქარის გაზრდით ან ჭრის კუთხის შემცირებით, ნარჩენი ძაბვები მცირდება და შეიძლება შეცვალოს მათი ნიშანი. საკვების, ჭრის სიღრმისა და ხელსაწყოების ცვეთა იზრდება ნარჩენი სტრესის გაზრდამდე. კომპრესიული ნარჩენი ძაბვები ზრდის მანქანების ნაწილების აცვიათ წინააღმდეგობას, დაღლილობის სიძლიერეს და მათ კოროზიის წინააღმდეგობას. დაძაბულობის ნარჩენი ძაბვები იწვევს ციკლური სიძლიერის შემცირებას და ნაწილების ზედაპირზე ბზარების წარმოქმნას. ნარჩენი სტრესის სამი ტიპი არსებობს:

- პირველი სახის ნარჩენი ძაბვები, დაბალანსებული დეფორმირებადი სხეულის დიდ მოცულობებს შორის. ისინი იწვევენ დახვევას და პროდუქტის ფორმის ცვლილებას.

- მეორე სახის ნარჩენი ძაბვები, დაბალანსებული რამდენიმე მარცვლის მოცულობაში. ისინი იწვევს ბზარების წარმოქმნას.

- მესამე სახის ნარჩენი ძაბვები, დაბალანსებული თითოეულ მარცვალში, დაკავშირებულია ცვლილებებთან ატომების განლაგების ცვლილებებთან კრისტალურ გისოსებში.

ნარჩენი სტრესების სიდიდე შეიძლება შემცირდეს ტექნოლოგიური სისტემის სიმკაცრის გაზრდით, ჭრის რეჟიმების სწორი არჩევანით და ხელსაწყოების გეომეტრიით, აგრეთვე საჭრელი სითხეების (გამაგრილებლების) გამოყენებით და პროდუქტის სპეციალური თერმული დამუშავებით.

ზედაპირის ფენის ფიზიკური მდგომარეობის მნიშვნელოვანი მახასიათებელია ნარჩენი სტრესების სიდიდე და ნიშანი. თუ ზედაპირულ ფენაში არის კომპრესიული ნარჩენი ძაბვები, ნაწილების დაღლილობის ზღვარი ჩვეულებრივ იზრდება, ხოლო ნარჩენი დაჭიმვის ძაბვები ამცირებს დაღლილობის ზღვარს. მაღალი სიხისტის მქონე ფოლადებისთვის დაღლილობის სიძლიერის მატება კომპრესიული დაძაბულობის შედეგად აღწევს 50%-ს, ხოლო დაჭიმვის დაძაბულობის გამო მისი შემცირება 30%-ს შეადგენს.

ნარჩენი სტრესი ლითონების ჭრისას წარმოიქმნება არათანაბარი პლასტიკური დეფორმაციისა და ზედაპირის ფენების მნიშვნელოვანი გაცხელების შედეგად. ნარჩენი ძაბვების წარმოქმნის პროცესის შესწავლამ აჩვენა, რომ თუ მასალის მექანიკურ დამუშავებას თან ახლავს მაღალი ჭრის ძალები, მაშინ წარმოიქმნება კომპრესიული ნარჩენი ძაბვები; ამაღლებულ ტემპერატურაზე ჭრის ზონაში წარმოიქმნება ნარჩენი დაჭიმვის ძაბვები.

წარმოების პირობებში ფართოდ გამოიყენება დამუშავებული ნაწილების ზედაპირულ ფენაში ნარჩენი კომპრესიული ან დაჭიმვის ძაბვის ხელოვნურად შექმნის სხვადასხვა მეთოდი. უფრო მეტიც, ამ "ხელოვნურ" სტრესებს უნდა ჰქონდეს საპირისპირო ნიშანი იმ სტრესებთან მიმართებაში, რომლებიც წარმოიქმნება პროდუქტის ნაწილის მუშაობის დროს. მაგალითად, მათ ახვევენ გამკვრივების გასაზრდელად და, შესაბამისად, ქმნიან კომპრესიულ დაძაბულობას ამწე ლილვების ზედაპირებზე, რომლებიც მუშაობენ დაჭიმვის დატვირთვით, რაც ზრდის ლილვის დაღლილობის სიძლიერეს 30%-40%-ით.

2.3. თერმული ფენომენები. ჭრის ზონაში ტემპერატურის გაზომვის მეთოდები

ჭრის დროს დეფორმაციაზე, ნგრევაზე და ხახუნზე დახარჯული თითქმის მთელი მექანიკური ენერგია გარდაიქმნება თერმულ ენერგიად. ჭრის დროს სითბოს წარმოქმნის პროცესების შესწავლამ შესაძლებელი გახადა სითბოს ნაკადების მიმართულებისა და ინტენსივობის განსაზღვრა, ტემპერატურული გრადიენტები კონტაქტურ ზონებში და ტემპერატურის ველის მახასიათებლები ჭრის ზონაში, ნაწილსა და გარემოში, აგრეთვე ხარისხობრივი. და სითბოს ბალანსის რაოდენობრივი გაგება სხვადასხვა მასალის ჭრისას. ამ კანონების ცოდნას დიდი მნიშვნელობა აქვს საჭრელი ხელსაწყოების რაციონალური დიზაინისა და მუშაობისთვის, ეფექტური შეზეთვისა და გაგრილების მეთოდების გამოყენებისა და დამუშავებული ნაწილების სიზუსტისა და ზედაპირის ხარისხის გასაუმჯობესებლად.

სითბოს ბალანსის განტოლება შეიძლება წარმოდგენილი იყოს შემდეგნაირად (ნახ. 6);

Q1+Q2+Q3=q1+q2+q3+q4 (1)

სადაც Q1 არის სითბოს რაოდენობა, რომელიც ექვივალენტურია დეფორმაციისა და განადგურებისთვის დახარჯული ენერგიისა და ზედაპირის ფენის ფორმირებისას;

Q2 არის სითბოს რაოდენობა, რომელიც ექვივალენტურია ხახუნის ძალების მუშაობისას სოლის წინა ზედაპირისა და დეფორმირებული მასალის შეხებისას;

Q3 არის სითბოს რაოდენობა, რომელიც ექვივალენტურია ხახუნის ძალების მუშაობისას სოლის უკანა ზედაპირზე დეფორმირებული მასალის ნაწილის ზედაპირულ ფენაში გადასვლისას;

q1 არის ჩიპებში დაკარგული სითბოს რაოდენობა;

q2 არის ნაწილში შემავალი სითბოს რაოდენობა;

q3 არის საჭრელ იარაღზე გადაცემული სითბოს რაოდენობა;

q4 არის გარემოში გადაცემული სითბოს რაოდენობა.

სურ.6. სითბოს ნაკადის განაწილების დიაგრამა

სითბოს ბალანსის განტოლების რაოდენობრივი გამოხატულება დამოკიდებულია სამუშაო ნაწილისა და ხელსაწყოს მასალების ფიზიკურ და ქიმიურ თვისებებზე, საჭრელი ხელსაწყოს გეომეტრიულ პარამეტრებზე, ჭრის პირობებსა და დამუშავების პირობებზე. მაგალითად, სხვადასხვა სტრუქტურული მასალისა და შენადნობების ჭრისას, სითბოს უდიდესი რაოდენობა მიდის ჩიპებთან, ხოლო დაფქვის პროცესში - ნაწილში. სითბოს მდგრადი და ტიტანის შენადნობების ჭრისას, რომლებსაც აქვთ ცუდი თბოგამტარობა და დაბალი თერმული დიფუზურობის კოეფიციენტები, სითბოს მნიშვნელოვანი რაოდენობა კონცენტრირდება საკონტაქტო ზონაში ან გადადის საჭრელ იარაღზე.

ლითონის დამუშავების დროს თერმული ფენომენების შესწავლა რთულია ჭრის ზონაში მაღალი კონტაქტის (ინსტრუმენტ-ჩიპის) წნევისა და ტემპერატურის გამო. მაშასადამე, ტემპერატურის დასადგენად გამოყენებული ელექტრული და მათემატიკური მეთოდები იძლევა მხოლოდ შედარებით წარმოდგენებს ტემპერატურული ფენომენების შესახებ ჭრის დროს.

ყველაზე გავრცელებული მეთოდებია ის, რაც საშუალებას გაძლევთ გაზომოთ ჭრის ზონის ცალკეული მონაკვეთების ტემპერატურა და საჭრელი ხელსაწყო. მათ შორისაა: თერმოწყვილების მეთოდები (სურ. 7) და რენტგენის სტრუქტურული ანალიზი, რადიაციულ-ოპტიკური მეთოდი. თერმოწყვილების გამოყენებით ჭრის ზონის ვიწრო ადგილებში ტემპერატურის გაზომვა პირველად 1912 წელს შემოგვთავაზა ია. „ხელოვნური თერმოწყვილის“ გამოყენების შემთხვევაში ხელსაწყოს საჭრელ ნაწილში კეთდება ხვრელი, რომელშიც ჩასმულია 0,3-0,5 მმ დიამეტრის იზოლირებული გამტარებით. თერმოწყვილის შედუღების წერტილი მდებარეობს რაც შეიძლება ახლოს ხელსაწყოს გაცხელებულ ზედაპირებთან. ტემპერატურა ფასდება თერმოელექტრომოძრავი ძალის მნიშვნელობის ცვლილებებით.

ნახ.7. თერმოწყვილების სქემები:

ა - ხელოვნური; ბ - ნახევრად ხელოვნური; გ - ბუნებრივი.

თერმოწყვილის სხვა ვერსიაში, სახელწოდებით "ნახევრად ხელოვნური", ერთი იზოლირებული დირიჟორი ამოყვანილია ინსტრუმენტის უკანა ან წინა ზედაპირზე და მოქლონებულია. მეორე დირიჟორი არის ინსტრუმენტის სხეული, რომელიც მნიშვნელოვნად ამარტივებს გაზომვის სქემას. ია.გ. უსაჩევის იდეებმა იპოვეს შემდგომი გამოყენება და განვითარება საშინაო და უცხოელი მეცნიერების კვლევებში (შეიქმნა შედუღებული, დამჭერი, მოძრავი, მოძრავი და სხვა ტიპის თერმოწყვილების დიზაინი). ფართოდ გავრცელდა ეგრეთ წოდებული "ბუნებრივი თერმოწყვილი". აქ გამტარები არის ხელსაწყო და სამუშაო ნაწილი, ხოლო თერმოწყვილის შეერთება არის საჭრელი სოლის უკანა და წინა ზედაპირებსა და სამუშაო ნაწილის ლითონს შორის კონტაქტის არეალი.

მნიშვნელოვან სამეცნიერო ინტერესს წარმოადგენს ჭრის დროს ტემპერატურული ველის თეორიული გაანგარიშების საკითხები. ტერმინი "ტემპერატურული ველი" ჭრის ზონაში ნიშნავს სხვადასხვა ტემპერატურის მნიშვნელობების ერთობლიობას მოცემულ დროს მასალის დეფორმირებული მოცულობის ყველა წერტილში.

ტემპერატურული ველის გამოთვლის პირველი მცდელობები შემცირდა მყარი სხეულებში სითბოს გადაცემის თეორიის კლასიკური ამოცანების ამოხსნის გამოყენებით. ჭრის ტემპერატურა განისაზღვრა სითბოს გამტარობის ზოგადი განტოლების ამოხსნით:

(2)

(2)

სადაც: a =l /(c r) - თერმული დიფუზურობის კოეფიციენტი;

λ - თბოგამტარობის კოეფიციენტი;

გ - თბოტევადობა;

ρ - მასალის სპეციფიკური წონა;

ამ განტოლების ამოსახსნელად აუცილებელია გარკვეული საზღვრის პირობების დაყენება, რომლებიც დაკავშირებულია ფაქტობრივი ჭრის პროცესის მახასიათებლებთან. სითბოს გადაცემის პირობების მათემატიკური აღწერა დეფორმაციის ზონის სასაზღვრო ზედაპირებზე მნიშვნელოვან სირთულეებს წარმოადგენს. აქედან გამომდინარე, ბევრმა მკვლევარმა შემოიღო მთელი რიგი დაშვებები და გამარტივებები, რაც მნიშვნელოვნად ამცირებს პრობლემის გადაჭრის ღირებულებას. საბოლოო ფორმულები იყო შრომატევადი, შეიცავდა დიდი რაოდენობით ძნელად განსაზღვრულ კოეფიციენტებს და მოუხერხებელი იყო პრაქტიკული გამოყენებისთვის.

სითბოს განტოლების ინტეგრაციის ყველაზე ნაყოფიერი მეთოდი არის სითბოს წყაროს მეთოდი. განტოლების (2) ლინეარიზაცია ხორციელდება ვიწრო ტემპერატურის დიაპაზონში თერმოფიზიკური კოეფიციენტების საშუალოდ, წყაროების სიმძლავრის გამოხატვით ტემპერატურის წრფივი ფუნქციით და წყაროს მოძრაობის მუდმივი სიჩქარის დაშვებით. ამ შემთხვევაში მხედველობაში არ მიიღება ფაზური და სტრუქტურული გარდაქმნების თერმული ეფექტები. სითბოს წყაროს მეთოდი მარტივი გარდაქმნების საშუალებით შესაძლებელს ხდის ველის ტემპერატურის წარმოდგენას გარკვეული ინტეგრალური ან კონვერგენტული სერიის სახით და ამით რაოდენობრივად აღწეროს სითბოს გავრცელების პროცესები წრფივი, სიბრტყე და სივრცითი პრობლემების ჭრისას. სითბოს წყაროები განიხილება, როგორც ადგილობრივი, კონცენტრირებული ან განაწილებული, სტაციონარული და მობილური, მყისიერი და გრძელვადიანი.

მოძრავი კონცენტრირებული წყაროდან სითბოს გავრცელება განიხილება, როგორც მყისიერი ელემენტარული წყაროების სითბოს გათანაბრების პროცესების ერთობლიობა. ამ შემთხვევაში ტემპერატურული ველის წერტილების კოორდინატები x, y, z მოძრაობენ მოძრავ წყაროსთან ერთად (სურ. 8).

სითბო Q შეყვანილი შეუზღუდავი სითბოგამტარი სხეულის წერტილოვან ელემენტში (R = 0) t = 0 დროს ტოლდება ექსპონენციალური კანონის მიხედვით.

(3)

(3)

სადაც R 2 = x 2 + y 2 + z 2 არის რადიუსის ვექტორი, ე.ი. ველის ელემენტის (A წერტილი) მანძილი წყაროდან (პუნქტი B). განტოლება (3) არის წყაროს მეთოდის ძირითადი ამოხსნა.

ნახაზი 9 გვიჩვენებს ტემპერატურულ ველებს, რომლებიც მიღებულია სხვადასხვა მკვლევარის მიერ ექსპერიმენტულად (რადიაციულ-ოპტიკური მეთოდი) და გამოთვლილია წყაროს მეთოდით იმავე პირობებში ფოლადის თავისუფალი ჭრის (დაბრუნების) დროს. ჭრის ზონაში ტემპერატურის განაწილების ბუნება კარგად ემთხვევა თანამედროვე იდეებს დეფორმაციის ველის შესახებ და ყველაზე მაღალი ტემპერატურა ხდება მაქსიმალური დეფორმაციების რეგიონში და კონტაქტურ ადგილებში.

2.4. ფიზიკური მოვლენები ხელსაწყოსა და დამუშავებული მასალის საკონტაქტო ზონაში

ფიზიკური და ქიმიური პროცესები კონტაქტური სხეულების ზედაპირებზე ძალიან მრავალფეროვანი და რთულია. ხელსაწყოს წინა ზედაპირზე წარმოიქმნება ნაგებობები და ნაგებობები, რომლებიც ცვლის ჩიპის წარმოქმნის ხასიათს, აუარესებს დამუშავებული ზედაპირის ხარისხს და ანადგურებს ჭრის პირას. კონტაქტურ რეგიონში ხდება ზედაპირის მთელი რიგი მოვლენები: ადჰეზია, კოროზია, დისპერსია, ზედაპირული ფენების გამკვრივება და დარბილება, დიფუზია, ადჰეზია, ეროზია, დაჟანგვა და სხვა ფიზიკურ-ქიმიური მოვლენები. ასეთი ზედაპირული ჩამონათვალიც კი ხაზს უსვამს ხახუნის პროცესების მაღალ სირთულეს საჭრელი ხელსაწყოთი ლითონის ჭრისას.

ჭრის დროს ხახუნს აქვს თავისი სპეციფიკური მახასიათებლები, რომლებიც ძირითადად შემდეგნაირად ჩამოყალიბდება:

წარმოიქმნება სხვადასხვა სახის ხახუნი (საზღვრები და სითხის ხახუნი იშვიათია);

წმინდა ხახუნი განსაკუთრებულ როლს ასრულებს, რაც იწვევს საჭრელი სოლის ინტენსიურ განადგურებას;

სამუშაო ნაწილისა და საჭრელი ხელსაწყოს გახეხვის ზედაპირების ურთიერთკონტაქტი ხდება მხოლოდ ერთხელ და რთულია; უფრო მეტიც, ფიზიკურ მიკრო და სუბმიკრო რელიეფს არაფერი აქვს საერთო დამუშავებული ზედაპირის ტექნოლოგიურ მიკრორელიეფთან, რომელიც წარმოიქმნება სხვადასხვა სახის დამუშავების დროს (გაბრუნვა, ბურღვა, დაფქვა და ა.შ.);

ხახუნი ხდება ძალიან მაღალ წნევაზე, მაღალ ტემპერატურაზე, დნობის ტემპერატურებზე და მნიშვნელოვან ნამდვილ კონტაქტურ ადგილებში;

ნორმალური და ტანგენციალური დატვირთვების კომპლექსური განაწილება ხელსაწყოს საკონტაქტო ზედაპირებზე (ნახ. 10).

ხახუნის კოეფიციენტის დიდი ცვლადი მნიშვნელობები (მ ³ 1), რომელიც აიხსნება ინტენსიური ადჰეზიით და დიფუზიით. საშუალო ხახუნის კოეფიციენტის მნიშვნელობა ძირითადად დამოკიდებულია ჭრის სიჩქარეზე (ჩატვირთვის სიჩქარეზე), ჭრის სისქეზე და საჭრელი სოლის კუთხის ზომაზე;

ვიბრაციებისა და ხახუნის ტიპის რთული ურთიერთგავლენა;

მძიმე ხახუნის რეჟიმი, რაც იწვევს საჭრელი სოლის ზედაპირული ფენების დაგროვებას და ინტენსიურ განადგურებას.

სურ. 10. ხელსაწყოს წინა და უკანა ზედაპირებზე საკონტაქტო დატვირთვების განაწილების სქემა s N – ნორმალური დატვირთვები;

t pp – ტანგენციალური დატვირთვები წინა ზედაპირზე;

t зп – ტანგენციალური დატვირთვები უკანა ზედაპირზე;

lpl – პლასტიკური კონტაქტის სიგრძე;

l კონტროლი – ელასტიური კონტაქტის სიგრძე;

C არის წერტილი, სადაც t = 0.

2.4.1. Აშენება

ჭრის გარკვეულ პირობებში, ფენიანი ლითონის ფორმირება, რომელსაც ეწოდება ჩაშენებული კიდე, ჩნდება ხელსაწყოს საყრდენი ზედაპირზე. არსებობს მრავალი განსხვავებული ჰიპოთეზა ზრდის გამომწვევ მიზეზებზე, რაც მიუთითებს ზრდის ბუნების მცირე ცოდნაზე. ჩამონტაჟებული კიდეების ფორმირება მჭიდრო კავშირშია ხახუნის პირობებთან, მაღალ საკონტაქტო ტემპერატურასთან და წნევასთან. დაგროვების ყველაზე სავარაუდო მიზეზად შეიძლება ჩაითვალოს გამაგრებული მასალის ასიმეტრიული სოლის ფორმის სტაგნაციის ზონის გაჩენა საჭრელი სელის წინ, აგრეთვე ჩიპების თხელი საკონტაქტო ფენების დამუხრუჭება (დაჭერა) უხეში წინა ზედაპირზე. ხელსაწყოს (ნახ. 11) სუფთა ხახუნის, მაღალი ხახუნის კოეფიციენტების და მნიშვნელოვანი რეალური კონტაქტის არეალის არსებობის გამო.

ზრდას აქვს განსაკუთრებული თვისებები:

ა) აქვს ჰეტეროგენული ფენოვანი სტრუქტურა, მნიშვნელოვნად განსხვავდება დამუშავებული მასალის სტრუქტურისა და საჭრელი ხელსაწყოს მასალისგან;

ბ) აგებულებას აქვს მაღალი სიმტკიცე და მნიშვნელოვანი სიბლანტე. თუმცა, მაღალი ხახუნის (ჭრის) ძალები და მაღალი ტემპერატურა საკონტაქტო ზონაში იწვევს პერიოდულ დაგროვებას.

სურ. 11. აწყობის ფორმირების სქემა და აწყობის გავლენა ნაწილის ზომაზე: L n - აწყობის სიგრძე; h n - ზრდის სიმაღლე; b n და d n - შესაბამისად, სიმკვეთრისა და ჭრის კუთხეები აგებულების არსებობისას; b და d არის ხელსაწყოს სიმკვეთრისა და ჭრის კუთხეები, შესაბამისად; D და D n - ნაწილის შესაბამისი დიამეტრი

აწყობის გაუმართაობის სიხშირე იზრდება (რამდენიმე ასეულჯერ წუთში) ჭრის სიჩქარის მატებასთან ერთად, კუთხის კუთხის შემცირებით და ამოჭრილი ფენის სისქის გაზრდით.

ჩაშენებული კიდეების ფორმირება დამოკიდებულია დამუშავებული მასალების ფიზიკურ და მექანიკურ თვისებებზე და საჭრელი ხელსაწყოების მასალებზე. დაგროვება შეიძლება გამოჩნდეს კარბიდის, მაღალსიჩქარიანი, მინერალურ-კერამიკული და ალმასის ხელსაწყოებით სხვადასხვა მასალის ჭრისას (მათ შორის თუჯის, ტიტანის, თბოგამძლე და სხვა შენადნობების დამუშავებისას). დაგროვება აღწევს უდიდეს ზომას დრეკადი ლითონების ჭრისას სადრენაჟო ჩიპების წარმოქმნით და ნახშირბადის და მაღალსიჩქარიანი ფოლადისგან დამზადებული ხელსაწყოებით.

ჩამონტაჟებული კიდე იქმნება ძირითადად, როდესაც ხელსაწყოს ტემპერატურა უფრო მაღალია, ვიდრე ჩიპის ტემპერატურა და ჩიპის საკონტაქტო ფენები უფრო რთულია, ვიდრე მისი შიდა ფენები. ამ შემთხვევაში, კონტაქტურ ზედაპირზე ხახუნის ძალა უფრო მეტია, ვიდრე ნაწილაკების ადჰეზიურ ძალებს ჩიპებში და მათი მოძრაობის სიჩქარე, როდესაც ისინი შორდებიან კონტაქტის ზედაპირს, იზრდება და აღწევს ჩიპების სიჩქარეს.

ჭრის სიჩქარის მატებასთან ერთად, ჩაშენებული კიდის ზომა ჯერ იზრდება და შემდეგ მცირდება. უფრო მეტიც, სიგრძე ჯერ მცირდება, ხოლო უფრო მაღალი სიჩქარით მცირდება დაგროვების სიმაღლე. რაკი კუთხის მატებასთან ერთად, აწყობის ზომა (ძირითადად სიმაღლე) მცირდება.

აგებულებას აქვს მაღალი სიმტკიცე და მნიშვნელოვანი სიბლანტე. ჩაშენებული კიდის სიმტკიცე 2-3-ჯერ აღემატება ორიგინალური მასალის სიმტკიცეს და მკვეთრად მცირდება ჭრის ტემპერატურის მატებასთან ერთად. ეს აიხსნება იმით, რომ ჭრის ტემპერატურის მატებასთან ერთად, დაგროვების მასალა ხელახლა კრისტალდება, ჩიპების საკონტაქტო ფენები კარგავენ სიმტკიცეს, მცირდება დაგროვების ფენების სიხისტის გრადიენტი და კონსტრუქციის სიხისტე. up მონოტონურად მცირდება. შედეგად, ზრდის ზომის ზრდა ჩერდება და ის იშლება.

აწყობის პერიოდული წარუმატებლობა მჭიდრო კავშირშია რეკრისტალიზაციასთან და ფაზურ გარდაქმნებთან, რომლის დროსაც ხდება ასაშენებელი მასალის სიხისტის და სიმტკიცის (დარბილების) დაქვეითება. ნალექი კარგავს ჭრის უნარს, ჭყლეტს და ატარებს ჩიპებით ან დაჭერით დამუშავებულ ზედაპირზე. დაგროვების უკმარისობის სიხშირე იზრდება ჭრის სიჩქარის, კვების სიჩქარის და კუთხის კლების მატებასთან ერთად.

ხელსაწყოს წინა ზედაპირზე გამაგრების კუთხის არსებობა ნულის ან უარყოფითის ტოლი კუთხით ხდის აგებას უფრო სტაბილურს.

ჩიპის შეკუმშვის კოეფიციენტისა და ჭრის ძალის მნიშვნელობის ცვლილება ჭრის სიჩქარის გაზრდით რთულია. ჭრის დაბალი სიჩქარით, ინტენსიური დაგროვება ამცირებს ჭრის კუთხეს და, შესაბამისად, ჭრის წინააღმდეგობას. სიჩქარის მატებასთან ერთად ჩაშენებული კიდე იშლება და ჭრის კუთხე იღებს თავდაპირველ მნიშვნელობას. ჭრის წინააღმდეგობა იზრდება. სიჩქარით V = 60-100 მ/წთ. ზრდა არ ყალიბდება.

ჭრის პრაქტიკაში დიდი მნიშვნელობა აქვს ჩაშენებული კიდის ფორმირების ფენომენს (სურ. 12):

1) აწყობა ცვლის ჭრის კუთხეს და, შესაბამისად, ცვლის ჭრის წინააღმდეგობას და ხახუნის პირობებს;

2) დაგროვება აუარესებს დამუშავებული ზედაპირის უხეშობას;

3) დანამატი იცავს ხელსაწყოს უკანა ზედაპირს განადგურებისაგან და ცვლის ნაწილის ზომებს;

4) დაგროვების პერიოდული ჩავარდნები იწვევს ვიბრაციას, რომელიც აუარესებს დამუშავების ხარისხს;

5) დამუშავების დროს დაგროვება მიუღებელია;

6) დაგროვება შეიძლება წარმოიქმნას კარბიდის, მაღალსიჩქარიანი, მინერალურ-კერამიკული და ალმასის იარაღებით სხვადასხვა მასალის ჭრისას. მაგრამ დაგროვება აღწევს უდიდეს ზომას დრეკადი ლითონების ჭრისას.

აწყობის პროცესის კონტროლი უზრუნველყოფილია ჭრის რეჟიმების სწორი არჩევანით, ხელსაწყოების გეომეტრიით, ლუბრიკანტებისა და გამაგრილებელი საშუალებების გამოყენებით და ა.შ.

სურ. 12. აწყობის სიმაღლის გავლენა უხეშობის მნიშვნელობაზე Rz, ჭრის კუთხე dn, ჭრის ძალა Pz და ხახუნის კოეფიციენტი m 40X ფოლადის ჭრისას სხვადასხვა ჭრის სიჩქარით V

1. ჩიპის ფორმირება. როგორც უკვე აღვნიშნეთ, საჭრელის საჭრელ ნაწილს ეძლევა ასიმეტრიული სოლის ფორმა, რომელიც გარკვეული ძალით P იჭერს დამუშავებულ მასალას. ამ ძალის ზემოქმედებით ხდება ამოჭრილი ფენის შეკუმშვა, რომელიც დეფორმირებული არ არის მთელ სიგრძეზე, არამედ მხოლოდ მცირე ფართობზე, რომელიც მდებარეობს საჭრელის წინა ზედაპირთან ახლოს.

ცნობილია, რომ გამოყენებული ძალის ზემოქმედებით ლითონის განადგურებას წინ უძღვის დეფორმაციის თანდათანობითი ცვალებადობა. ამრიგად, დრეკად ლითონებში პირველად ხდება ელასტიური (შექცევადი) დეფორმაციები, რის შედეგადაც ხდება ლითონის მარცვლების შეკუმშვა. ან დაჭიმული. შემდეგ ლითონი იწყებს პლასტიკურ (შეუქცევად) დეფორმაციას. ამ შემთხვევაში მარცვლები ერთმანეთს შორდება ერთმანეთთან შედარებით. და ბოლოს, გარე ძალის გარკვეული მნიშვნელობისას, რომელიც შეესაბამება დამუშავებული მასალის სიძლიერეს, დე

ჩამოყალიბებული მონაკვეთი იჭრება და გამოყოფილია ძირითადი მასისგან, ქმნის ჩიპის ელემენტს. ასეთი ფენომენი მუდმივად მეორდება ჭრის მთელი პროცესის განმავლობაში.

მყიფე ლითონები იშლება თითქმის პლასტიკური დეფორმაციის გარეშე, როდესაც ისინი მიაღწევენ ელასტიურ ზღვარს. ამიტომ მათ ჭრაზე გაცილებით ნაკლები სამუშაო იხარჯება, ვიდრე დრეკადი ლითონები.

ჩიპის ელემენტების ჩიპება ხდება გარკვეული AB სიბრტყის გასწვრივ, რომელსაც ი. დრეკადი ლითონების ჭრისას, ამ სიბრტყეს აქვს დაახლოებით მუდმივი მდებარეობა ჭრის მიმართულებასთან და მასთან ერთად ქმნის L-145-150e კუთხეს.

ია გ., უსაჩევის შემდგომ კვლევებში დადგინდა, რომ ლითონის მარცვლების ათვლის მიმართულება ხდება AC სიბრტყეების გასწვრივ, ათვლის სიბრტყის კუთხე უფრო დრეკადებისთვის არის 30°-მდე, ხოლო ნაკლებად დრეკადებისთვის - ის. უახლოვდება ნულს.

ჭრის სქემა საშუალებას გაძლევთ გეომეტრიულად დაადგინოთ საჭრელების კუთხის ყველაზე შესაფერისი მნიშვნელობა დრეკადი ლითონების დასამუშავებლად შემდეგი მოსაზრებებიდან. თითოეული ჩიპური ელემენტი, რომელიც მოძრაობს საჭრელი სიბრტყის გასწვრივ, ერთდროულად მოძრაობს ზემოთ ამ სიბრტყის პერპენდიკულარულად. შესაბამისად, ჩიპის ელემენტების დეფორმაციისა და მათი ხახუნის შესამცირებლად საჭრელის წინა ზედაპირზე, ამ უკანასკნელმა ხელი არ უნდა შეუშალოს ასეთ მოძრაობას. ამისათვის მიზანშეწონილია საჭრელის წინა ზედაპირი განლაგდეს საჭრელი სიბრტყის პერპენდიკულარულად. ამ შემთხვევაში კუთხეები y და 0] ერთმანეთის ტოლი ხდება, როგორც პერპენდიკულარული გვერდების მქონე კუთხეები. საჭრელი კუთხის D მნიშვნელობის გამოყენებით შეგვიძლია დავასკვნათ, რომ კუთხის რაციონალური მნიშვნელობა უნდა იყოს 30-35°.^ პრაქტიკაში, საჭრელი კიდის სიმტკიცის გასაზრდელად, საჭრელების კუთხის კუთხეები მნიშვნელოვნად მცირდება. (დაახლოებით 1,5-2-ჯერ) დამუშავებული მასალისა და ხელსაწყოს მასალის მექანიკური თვისებების მიხედვით.

ჭრით მასალების დამუშავების ეფექტურობის გაზრდა პირდაპირ კავშირშია საჭრელი ხელსაწყოების მუშაობის მონიტორინგის ახალი მეთოდებისა და საშუალებების შექმნასთან და გაუმჯობესებასთან, რაც უნდა ეფუძნებოდეს ჭრის პროცესის ფიზიკური არსის ღრმა გააზრებას და შესწავლას. დამუშავების დროს წარმოშობილ მოვლენებს შორის ურთიერთმიმართების შესახებ.

ჭრის პროცესი არის ფიზიკური და ქიმიური ფენომენების ერთობლიობა, რომელიც მოიცავს ჭრის პროცესის კინემატიკას, პლასტმასის დეფორმაციას და მოტეხილობას ჩიპის ფორმირების ზონაში, ხელსაწყოს და სამუშაო ნაწილის დაძაბულ მდგომარეობას, ხახუნს, თერმულ, ელექტრო და სხვა მოვლენებს. საჭრელი ხელსაწყოს საკონტაქტო უბნებზე. ყველა მათგანი ერთად აღებული ერთმანეთთან მჭიდროდ არის დაკავშირებული და ქმნიან ერთიან ჭრის სისტემას. ჭრის პროცესის ბლოკ-სქემა განსაზღვრავს ურთიერთკავშირს პროცესის შემავალ და გამომავალ პარამეტრებს შორის, რომლებიც ერთმანეთთან არის დაკავშირებული ჭრის პროცესით (ნახ. 1).

შეყვანის პარამეტრები ახასიათებს TOC სისტემას - მანქანა, მოწყობილობა, ხელსაწყო, ნაწილი. ისინი შეიძლება დაიყოს 2 ჯგუფად. პირველი ახასიათებს სამუშაო ნაწილს, რომლის პარამეტრებს ადგენს დიზაინერი (ნაწილი Dt - მისი მასალა და ზომები) და ტექნოლოგი (სამუშაო ნაწილის მოპოვების მეთოდი, შემწეობა, სიზუსტე). მეორე ჯგუფი ახასიათებს მანქანას St, მის პარამეტრებს, დამუშავების სქემას Cx, ხელსაწყოს In, ჭრის რეჟიმებს Rzh, მოწყობილობა Pr, ტექნოლოგიურ გარემოს ოთხ.

გამომავალი პარამეტრები განისაზღვრება სამუშაო ნაწილზე ჭრის პროცესის ზემოქმედების შედეგად (ისინი განსაზღვრავენ მის საოპერაციო მახასიათებლებს: სიზუსტე Tch, ზედაპირის ფენის ხარისხი Kp (უხეშობა, გამკვრივება)) და ხელსაწყოზე (მისი გამძლეობა Si, სიძლიერე Pi. ), ასევე ახასიათებს პროდუქტიულობის Pr და ეფექტურობა Ek ჭრის პროცესი.

ნახ.1 ჭრის პროცესის ბლოკ-სქემა

ლითონების ჭრის პროცესის თანმხლები ელექტრული მოვლენები სულ უფრო იპყრობს მკვლევართა ყურადღებას. ერთის მხრივ, მიღებული თერმო-EMF არის საშუალო ჭრის ტემპერატურის მაჩვენებელი და ახასიათებს პლასტიკური დეფორმაციის ხარისხს, ე.ი. ეს არის ყველაზე მნიშვნელოვანი ფიზიკური ფაქტორი, რომელიც ახასიათებს ჭრის პროცესს. მეორეს მხრივ, როგორც ბოლო სამუშაოებმა აჩვენა, თერმო-EMF და თერმული დენები შეიძლება ჰქონდეს პირდაპირი გავლენა ჭრის პროცესზე. ქვემოთ გთავაზობთ ლითონის ჭრის დროს ელექტრული ფენომენების სიღრმისეულ თეორიულ შესწავლას.

გენერირების პროცესები ჩვეულებრივ ხდება ზოგიერთი გარე წყაროს მონაწილეობით, რომლის ენერგია იხარჯება ნივთიერების მუხტებს შორის არსებული ელექტრული კავშირების გაწყვეტაზე. ლითონების ჭრისას, ასეთი გარე ენერგია არის მექანიკური ენერგია, რომელიც დახარჯულია სამუშაო ნაწილისგან ჩიპების გამოყოფის პროცესში.

ლითონის კრისტალებში ყველა ელექტრონი ენერგიულად განლაგებულია გამტარ ზოლში. ამ ელექტრონების განაწილება გამტარობის ზოლის ენერგეტიკულ მდგომარეობებზე განისაზღვრება ზოლში მდგომარეობების განაწილებით და მათი დაკავების ალბათობით. მდგომარეობათა განაწილება ხასიათდება მდგომარეობების სიმკვრივით ფუნქციით g(E e), რომელსაც აქვს პარაბოლის ფორმა (ნახ. 2) და გამოიხატება როგორც

(1)

(1)

დე მ დ - ელექტრონის მდგომარეობის სიმკვრივის ეფექტური მასა;

თ- პლანკის მუდმივი;

მისი- ელექტრონის ენერგია.

ფერმის ენერგიის ფიზიკური მნიშვნელობა (ნახ. 3) შეესაბამება უმაღლესი გამტარობის დონეს, რომელიც სავსეა ელექტრონებით ნულოვან ტემპერატურაზე.

ბრინჯი. 2 მდგომარეობის სიმკვრივის ფუნქციის დიაგრამა g (E e).

ბრინჯი. 3 ელექტრონის ენერგიის დამოკიდებულება მისიტემპერატურაზე Ө .

ფერმის ენერგიის მნიშვნელობა განისაზღვრება შემდეგნაირად

, AT 2)

, AT 2)

სად ნე- ელექტრონის კონცენტრაცია.

ზოგადად, ელექტრონის ენერგია განისაზღვრება როგორც

, AT 3)

, AT 3)

პირველი ტერმინი ფორმულაში (3) ახასიათებს ელექტრონის საშუალო ენერგიას ნულოვან ტემპერატურაზე და ეწოდება "ნულოვანი" ენერგია, რომელიც კვანტური ხასიათისაა. "ნულოვანი" ენერგია დამოკიდებულია თავისუფალი ელექტრონების კონცენტრაციაზე და სახელმწიფოების ელექტრონული სიმკვრივის ეფექტურ მასაზე. პლასტიკური დეფორმაციები, რომლებიც წარმოიქმნება ლითონების ჭრის პროცესში, ზრდის დისლოკაციის სიმკვრივეს სიდიდის ოთხი რიგით, ხოლო ელექტრონების მდგომარეობის სიმკვრივის ეფექტური მასის მნიშვნელობა იცვლება, რაც ზოგიერთ ელექტრონს საშუალებას აძლევს შეიძინოს საკმარისი ენერგია პოტენციური ბარიერის დასაძლევად და მიაღწიეთ ხელსაწყოსა და სამუშაო ნაწილს შორის ინტერფეისს. აღწერილი პროცესი არის ელექტრიფიკაციის პროცესი, რომელიც ხდება ჭრის დროს.

მეორე ტერმინი ფორმულაში (3) დამოკიდებულია ტემპერატურაზე და ახასიათებს ელექტრონის "თერმულ" ენერგიას. ელექტრონების "თერმული" და "ნულოვანი" ენერგიის მნიშვნელობების შედარება აჩვენებს, რომ დნობის ტემპერატურაზეც კი, ელექტრონის "თერმული" ენერგია არის "ნულოვანი" ენერგიის რამდენიმე პროცენტი. მეტალებში ელექტრონების ასეთი სუსტი მგრძნობელობა გაცხელების მიმართ გამომდინარეობს ელექტრონების განაწილების ფუნქციის ბუნებიდან. იმისდა მიუხედავად, რომ „თერმული“ ენერგიის მნიშვნელობა მცირეა, ელექტრონების მცირე ნაწილი მაინც იძენს ენერგიას, რომელიც აღემატება საშუალოს და შესაძლოა საკმარისი იყოს იმ ძალების დასაძლევად, რომლებიც ხელს უშლიან ელექტრონებს ლითონისგან გასვლას. მიუხედავად იმისა, რომ ასეთი ელექტრონები ცოტაა, სწორედ ისინი განსაზღვრავენ თერმიონული ემისიის პროცესს, რომლის ძირითადი კანონია რიჩარდსონ-დაშმანის ფორმულა, რომელიც ახასიათებს ემისიის დენის დამოკიდებულებას ტემპერატურაზე და ელექტრონის მუშაობის ფუნქციაზე. თერმიონული ემისია არის საჭრელი ემფ-ის თერმოელექტრული კომპონენტის ერთ-ერთი კომპონენტი, რომელიც ბოლო დრომდე ითვლებოდა ჭრის დროს ელექტრული სიგნალების წარმოქმნის მთავარ მიზეზად. ზემოაღნიშნული ანალიზი აჩვენებს, რომ ლითონების ჭრისას, როდესაც ხელსაწყოსა და სამუშაო ნაწილს შორის კონტაქტის ზონაში ტემპერატურა არ აღემატება დნობის წერტილს, ელექტრონის ენერგია განისაზღვრება ძირითადად „ნულოვანი“ ენერგიით, რაც დამოკიდებულია პლასტიკური დეფორმაციის ხარისხზე. .

თერმოელექტრული ფენომენები დაკავშირებულია ელექტრომამოძრავებელი ძალების გაჩენასთან განსხვავებული გამტარების ჯაჭვში, რომელშიც არის ტემპერატურის გრადიენტი, რაც არის ზებეკის ეფექტი. სითბოს საპირისპირო გათავისუფლების ან შთანთქმის ეფექტი ორი განსხვავებული ლითონის შეერთებისას, როდესაც მასში გადის ღია პელტიეს ელექტრული დენი. პელტიეს ეფექტი არ არის კონტაქტური ფენომენი, მაგრამ დამოკიდებულია წყვილის ლითონების თვისებებზე. მესამე თერმოელექტრული ეფექტი არის ტომსონის ეფექტი, რომელიც შედგება სითბოს საპირისპირო განთავისუფლებაში ან შთანთქმაში ერთგვაროვან გამტარში, რომლის მეშვეობითაც მიედინება ელექტრული დენი, ტემპერატურის გრადიენტის ერთდროული არსებობით. ეჭვგარეშეა, რომ ეს თერმოელექტრული ეფექტები წარმოიქმნება ლითონების ჭრისას და შეცვლის თერმოელექტრული კომპონენტის წილს ინტეგრალურ ჭრის ემფ-ში.

როგორც უკვე აღვნიშნეთ, ელექტრონის ენერგია შეიძლება შეიცვალოს პლასტიკური დეფორმაციის გავლენის ქვეშ. ამ ფენომენს ეწოდება დაბალი ტემპერატურის (ეგზოელექტრონული) ემისია ან კრამერის ეფექტი. ეგზოელექტრონული ემისია ხდება მყარი ელექტრონული ენერგიის სპექტრის დამახინჯების და მისი ელექტრონული სტრუქტურის შემდგომი რესტრუქტურიზაციის შედეგად, რომელიც დაკავშირებულია დეფექტების გამოჩენასთან. ეს არის პლასტიკური დეფორმაცია, რომელიც თან ახლავს ლითონების ჭრის პროცესს, რაც იწვევს ლითონის ბროლის გისოსებში დეფექტების გაჩენას და გამრავლებას, რაც ზრდის დისლოკაციის სიმკვრივეს ოთხი ბრძანებით. ამრიგად, პლასტიკური დეფორმაცია ტემპერატურის, დაჟანგვისა და ფაზური გარდაქმნების სტიმულირებისას არის ენერგეტიკული ეფექტის ძირითადი ტიპი, რომელიც პასუხისმგებელია ეგრეთ წოდებული „ეგზოელექტრონების“ გამოყოფაზე მეტალების ჭრისას.

ნამუშევარი მიუთითებს, რომ ლითონების ჭრისას სრიალ სიბრტყეში ლოკალიზებულია კრისტალური გისოსების დეფექტების ნაკადი, რომელიც აღაგზნებს ლითონის ელექტრონებს, რაც ჭრის დროს ელექტრული სიგნალების გამოჩენის მთავარი მიზეზია.

მაღალი ენერგიის ელექტრონების ემისია შეიძლება მოხდეს მაღალ ვაკუუმში. მაღალი ჭრის ვაკუუმი წარმოიქმნება, როდესაც აცვიათ ძირითადი ტიპი არის ადჰეზია. როდესაც წებოვანი ნაკერი იშლება, ჰაერი მიკროსკოპულ მოცულობებად იჭრება. იმის გათვალისწინებით, რომ ენერგეტიკული ველი წარმოიქმნება ჩვეულებრივი კონდენსატორის სახვევებს შორის უფსკრული, სწრაფი ელექტრონების ემისია შეიძლება განისაზღვროს ველის ემისიასთან. ველის ემისია არის წმინდა კვანტური ეფექტი, რომელიც დაკავშირებულია ელექტრონების ტალღურ თვისებებთან და ელექტრული ველის როლი მცირდება შესაბამისი პოტენციური ბარიერის ფორმირებამდე. გარე აჩქარებული ელექტრული ველი ამცირებს პოტენციურ ენერგიას მყარი სხეულის გარეთ და ცვლის პოტენციური ბარიერის ფორმას, რაც იწვევს თავისუფალი ელექტრონების ნაკადის ფორმირებას.

EMF-ის გამოჩენა მყარ სხეულებში ხმის და ულტრაბგერითი ტალღებით ელექტრული მუხტის ელემენტარული მატარებლების გაზრდის გამო ეწოდება აკუსტოელექტრული ეფექტს ან სტრესის ტალღების გამოსხივებას და არის ჭრის დროს ელექტრული სიგნალების წარმოქმნის მეოთხე მიზეზი.

დაძაბულობის ტალღის გამოსხივება ხდება ჭრის დროს მექანიკური სტრესის ტალღების წარმოქმნის გამო, როდესაც ფაქტობრივი კონტაქტის წერტილები ხელსაწყოსა და სამუშაო ნაწილს შორის დეფორმირებულია. ნაშრომში აღნიშნულია, რომ თუ კონტაქტზე ადგილობრივი წნევა არ აღემატება რბილი მასალის დრეკადობის ზღვარს, მაშინ დეფორმირებული კონტაქტისგან მასალაში ვრცელდება დრეკადი ტალღა. თუ წნევა მიაღწევს მასალის მოსავლიან წერტილს, მაშინ სხეულის მოცულობაში ვრცელდება ორი სტრესული ტალღა: ელასტიური და მის უკან პლასტიკური. ლებედევი ი.ა. მიღებულია დამოკიდებულება პოტენციური სხვაობის მიმართ, რომელიც წარმოიქმნება ძაბვის ტალღების გამოსხივების გავლენის ქვეშ. მიღებული დამოკიდებულების ანალიზი აჩვენებს, რომ ძაბვის ტალღების ემისიიდან პოტენციური განსხვავება დამოკიდებულია მასალის ელექტრულ და აკუსტიკური თვისებებზე, აგრეთვე ტალღების ინტენსივობაზე ზედაპირების ურთიერთქმედების დროს.

ლითონების დამუშავებისას წარმოიქმნება სხვადასხვა სიხშირის რხევები და ტალღები, ამიტომ ძაბვის ტალღების ემისიიდან EMF შედგება EMF-ის ჯამისგან, რომელიც შეესაბამება სიხშირის სპექტრის ყველა კომპონენტს. ეს არის ერთ-ერთი მიზეზი იმისა, რომ ჭრის EMF შეიცავს ალტერნატიულ კომპონენტს სიხშირის სპექტრის ფართო დიაპაზონში.

საჭრელი EMF-ის ცვლადი კომპონენტი ახასიათებს ენერგიის რყევებს საჭრელი ხელსაწყოსა და სამუშაო ნაწილის კონტაქტურ ზედაპირებზე. საჭრელი EMF-ის ცვლადი კომპონენტის ცვლილების სიდიდე და ბუნება დამოკიდებულია იმ ფაქტორებზე, რომლებიც გავლენას ახდენენ საჭრელი ხელსაწყოს ცვეთაზე. ასეთი ფაქტორები მოიცავს: ხელსაწყოსა და ნაწილის ფიზიკურ და მექანიკურ თვისებებს, აგრეთვე მათ არაერთგვაროვნებას, წნევას, ფაქტობრივ კონტაქტს, ფარდობით მოძრაობის სიჩქარეს, ვიბრაციას, ზედაპირებთან შეხების მდგომარეობას, დაყენებისა და განადგურების პროცესებს და ა.შ.

პირველად, EMF-ის ცვლადი კომპონენტი, რომელიც დაფუძნებულია ლითონების ხახუნის საფუძველზე, შეისწავლა დუბინინმა ა.დ. დუბინინი ა.დ. მიუთითებს, რომ პოტენციალის ცვლილებების დამოკიდებულების პოვნა წყვილების ზედაპირულ ფენებში, რომლებიც იშლება სხვადასხვა ფაქტორებისგან, საშუალებას მოგვცემს დავამყაროთ კავშირი ამ პოტენციალის ცვლილებასა და ზედაპირზე ცვეთის რაოდენობას შორის, რადგან პოტენციალის ზრდა ახასიათებს გაჟღენთილი წყვილის ზედაპირულ ფენაში ენერგიის გაზრდის პროცესი და უდრის ხახუნის შედეგად განადგურებული ზედაპირის ფენის მასის რაოდენობას. ყველაფერი, რაც ითქვა ხახუნის პროცესთან დაკავშირებით, შეიძლება გადავიდეს ჭრის პროცესზე.

ამრიგად, ჭრის EMF შეიძლება წარმოდგენილი იყოს, როგორც EMF-ის ჯამი, რომელიც გამომდინარეობს:

1) თერმოელექტრული ფენომენები, მათ შორის თერმიონული ემისია (E T)

2) ეგზოელექტრონული ემისია (E EK);

3) საველე ემისია (E AB)

4) სტრესის ტალღების ემისია (E XH) და გამოიხატება როგორც

E = E T + E EK + E AB + E XH, B, (4)

ჭრის სიჩქარე 20, 50 და 100 მ/წთ, ხოლო იმ ზონაში, სადაც ჩნდება ჩაშენებული კიდე, მოცემული სიჩქარისთვის EMF – E F-ის ფაქტობრივ მნიშვნელობასთან ერთად, ჰიპოთეტური EMF – E F, რომელიც შეესაბამება არარსებობას. ჩაშენებული კიდის, ასევე გათვალისწინებული იყო. დამუშავებული მასალები დასახელდა ჭრის EMF-ის შედარებით ზრდის მიხედვით, რაც ხასიათდებოდა EMF-ის თანაფარდობით ორი შერჩეული ჭრის სიჩქარისთვის 50 და 100 მ/წთ.

EMF-ის ყველაზე დიდი ზრდა შეესაბამება წვრილმარცვლოვან ფოლადს 8ХФ, მოლიბდენს, ბერილიუმს, პლასტმასის ფოლადი 10 და ნიკელს. ფოლადები, რომლებიც მსგავსია ქიმიური შემადგენლობით, ძირითადად ნახშირბადის და ქრომის შემცველობით, ახლოს მდებარეობს. ფოლადები მაღალი ნახშირბადის შემცველობით, ხელსაწყოების ფოლადები და ფოლადები, რომლებიც ხასიათდება მაღალი აცვიათ წინააღმდეგობით, პირველ ადგილზეა, ხოლო წვრილმარცვლოვანი და პლასტმასის ფოლადი ხურავს რიგს. სხვა სიტყვებით რომ ვთქვათ, იგივე ტენდენცია შეინიშნება, როგორც კარბიდის შენადნობების ხელსაწყოს მასალაზე. დამუშავებულ მასალაში კარბიდის წარმომქმნელი ელემენტებისა და მარცვლების ზრდა იწვევს ემფ-ის ზრდას. ასეთი მასალების დამუშავებისას E(V) მრუდი ჭრის სიჩქარეზე გაცილებით ადრე აღწევს შეხების წერტილს და გაჯერებას. ამ მასალებისთვის, თანაფარდობა Ro/Rк, რომელიც ახასიათებს საკონტაქტო არეალს, უფრო მცირე იქნება, ვიდრე წვრილმარცვლოვანი და პლასტმასის მასალებისთვის. კონტაქტზე დატვირთვა, რომელიც განისაზღვრება ათვლის კვეთით, ხორციელდება უფრო მცირე ფაქტობრივ ფართობზე, რაც ქმნის პირობებს კონტაქტში მიკროპროტრუზიების მაქსიმალური რაოდენობის განსახორციელებლად და E(V) მრუდის გაჯერებისთვის. ხდება უფრო დაბალი სიჩქარით.

როგორც დამუშავებული მასალის, ასევე ხელსაწყოს მასალის EMF-ზე ზემოქმედების მექანიზმის თანდაყოლილი ზოგადობა კარგად შეესაბამება EMF წარმოქმნის შემოთავაზებულ მოდელს, რომელიც ფუნდამენტურად სიმეტრიულია შეხების ზედაპირებთან მიმართებაში.

ამ მიზეზით, როდესაც ამავე სახელწოდების მასალები კონტაქტში მოდის ზომიერი სიჩქარის ზონაში, სიგნალს აქვს ალტერნატიული ხასიათი. გამოვლენილი საერთოობა საშუალებას გვაძლევს დავასკვნათ, რომ ჭრის პროცესი სიმეტრიულია EMF-ის წარმოქმნის თვალსაზრისით, რომელიც წარმოადგენს სპეციფიკურ ხახუნის წყვილს. შემდეგ კარბიდის ფორმირების ელემენტების გავლენა დაკავშირებულია დამუშავებული მასალის აბრაზიულ ეფექტთან. ჭრის EMF-ის შედარებისას ერთი 40X ფოლადის ზოლის ნაწილებისთვის, რომელიც ექვემდებარებოდა სხვადასხვა სითბოს დამუშავებას, შეინიშნება ორი ტენდენცია: EMF-ის ზრდა დამუშავებული მასალის სიმტკიცესთან ერთად და EMF-ის ზრდა მარცვლოვნების ზრდით. ჩამოსხმული მასალა და მისი გადასვლა პლასტიკურ მდგომარეობაში. ცნობილია, რომ ამავდროულად იზრდება 40X ფოლადის აბრაზიული უნარი. ამასთან, EMF-ზე დამუშავებული ლითონის სიხისტის გავლენის მთავარი მექანიზმი არის წნევის მატება ინტერფეისზე. წვრილი სილიკონის დამუშავებისას შეიქმნა უკიდურესი აბრაზიული პირობები. ამ შემთხვევაში, ჭრის EMF აღწევს ასობით მილივოლტს, ანუ ის იზრდება სიდიდის ბრძანებით. თერმოელექტრული მოდელის საფუძველზე, ჭრის EMF-ის პოლარობა ანომალიურია და მისი მნიშვნელობა იძლევა ჭრის მინიმალურ შესაძლო ტემპერატურას 2300 °C-ზე მეტს, რაც აზრი არ აქვს.

შესაბამისად, ლითონების დამუშავების ტრადიციული მახასიათებლების შედარება საჭრელ EMF-თან საშუალებას გვაძლევს დავასკვნათ, რომ ეს ასახავს მათი თვისებების რეალურ ცვლილებას დამუშავების დროს, ე.ი. არის ინფორმაციული სიგნალი.

ეგზოელექტრონული, ველის ემისია და ძაბვის ტალღის ემისია გავლენას ახდენს ელექტრონის „ნულოვან“ ენერგიაზე, ხოლო თერმოელექტრული მოვლენები ცვლის „თერმული“ ენერგიის წილს ელექტრონის მთლიან ენერგიაში. ბოლო დრომდე თერმოელექტრული ფენომენები (E = E T) ითვლებოდა ჭრის დროს ელექტრული სიგნალების წარმოქმნის მთავარ მიზეზად. თუმცა, ოთხივე კომპონენტი ექვივალენტური და, უფრო მეტიც, ურთიერთდაკავშირებულია. ხელსაწყოსა და სამუშაო ნაწილის იგივე საკონტაქტო ზედაპირი შეიძლება იყოს თერმიონული ელექტრონების, ეგზოელექტრონების, ველის ელექტრონების და ძაბვის ტალღის ელექტრონების წარმოქმნის წყარო. ზემოთ წარმოდგენილი ანალიზი აჩვენებს, რომ ელექტრონის ენერგია, რომელიც განსაზღვრავს ელექტრულ მოვლენებს ჭრის დროს, დამოკიდებულია ელექტრონის კონცენტრაციაზე ხელსაწყოსა და სამუშაო ნაწილის მასალაში, ტემპერატურაზე და პლასტიკური დეფორმაციის ხარისხზე.

ბიბლიოგრაფია

- Kretinin O.V., Elenin A.P. დამუშავების დროს ხელსაწყოს ცვეთა შესაფასებლად პარამეტრების შერჩევა // ჩარხები და ხელსაწყოები 1981 No2, გვ. 18-19.

- ვასილიევი ს.ვ. EMF და ჭრის ტემპერატურა // ჩარხები და ხელსაწყოები, 1980, No10, გვ.20-22.

- ნიკოლაევი O.S. ლითონების კრიტიკული მდგომარეობა // სერია “Relata Refero”, 2006 წ.

- ლებედევი ი.ა. ხახუნის ქვეშ მყარი ნივთიერებების ელექტრული აგზნების ერთი მექანიზმის შესახებ // ელექტრული ფენომენები მყარი სხეულების ხახუნის, ჭრისა და შეზეთვის დროს. მ.: ნაუკა, 1973.-გვ.21-25.

- კოსტეცკი B.I. მანქანების ნაწილების აცვიათ წინააღმდეგობა // მ.: მაშგიზი, 1950 – გვ. 168.

- ვასილიევი ს.ვ. ელექტრული მოვლენების კვლევა ჭრის დროს დამუშავების რეჟიმების კორექტირებისათვის // მეთოდოლოგიური რეკომენდაციები M.: ENIMS, 1981. – გვ.15.

ჭრის პროცესი (ჩიპის ფორმირება) არის რთული ფიზიკური პროცესი, რომელსაც თან ახლავს დიდი სითბოს წარმოქმნა, ლითონის დეფორმაცია ჩიპის ფორმირებისას, საჭრელი ხელსაწყოს ცვეთა და საჭრელზე დაგროვება. ჭრის პროცესის კანონების და თანმხლები ფენომენების ცოდნა საშუალებას გაძლევთ რაციონალურად მართოთ ეს პროცესი და დაამუშავოთ ნაწილები უკეთესი ხარისხით, პროდუქტიულობითა და ეკონომიურობით.

სხვადასხვა მასალის ჭრის პროცესში შეიძლება ჩამოყალიბდეს ჩიპების შემდეგი ძირითადი ტიპები: გადინება(უწყვეტი), ჩიპინგი(ელემენტური) და გატეხვა(სურ. 82).

ბრინჯი. 82. ჩიპების სახეები: a - დრენაჟი, b - ჩიპინგი, გ - მოტეხილობა

გადაწურეთ ნამსხვრევები(ნახ. 82, ა) წარმოიქმნება ბლანტი და რბილი მასალების ჭრისას, მაგალითად რბილი ფოლადი, სპილენძი. ჭრა ჩვეულებრივ ხდება მაღალი სიჩქარით. რაც უფრო მაღალია ჭრის სიჩქარე და დამუშავებული ლითონის სიბლანტე, მით უფრო მცირეა ჭრის კუთხე და ჭრის სისქე, და რაც უფრო მაღალია საჭრელი სითხის ხარისხი, მით უფრო ახლოსაა ჩიპები დრენაჟამდე.

გატეხილი საპარსი(სურ. 82, გ) წარმოიქმნება მტვრევადი ლითონების ჭრისას, როგორიცაა ნაცრისფერი თუჯის. ასეთი საპარსი შედგება ცალკეული, თითქმის შეუსაბამო ელემენტებისაგან. როდესაც ასეთი ჩიპები იქმნება, დამუშავებული ზედაპირი აღმოჩნდება უხეში, დიდი ჩაღრმავებებითა და გამონაყარებით. გარკვეულ პირობებში, მაგალითად, საშუალო ხისტი თუჯის დამუშავებისას, მოტეხილობის ჩიპები შეიძლება გამოჩნდეს რგოლების სახით. მსგავსება სადრენაჟე ნაფოტებთან აქ მხოლოდ გარეგანია, რადგან საკმარისია მსუბუქად შეკუმშო ასეთი ნაჭრები ხელში და ისინი ადვილად იშლება ცალკეულ ელემენტებად.

ჩიპების ჩიპები(ნახ. 82, ბ) იკავებს შუალედურ პოზიციას სადრენაჟე ჩიპებსა და ნატეხებს შორის და წარმოიქმნება გარკვეული ტიპის სპილენძისა და მყარი ფოლადების დამუშავებისას მაღალი საკვებით და შედარებით დაბალი ჭრის სიჩქარით. ჭრის პირობების შეცვლასთან ერთად, ჩიპები შეიძლება გადაიქცეს სანიაღვრე ჩიპებად და პირიქით.

საჭრელი ხელსაწყოს მოქმედებით მოჭრილი ლითონის ფენა ექვემდებარება შეკუმშვას. შეკუმშვის პროცესებს (ისევე როგორც დაძაბულობის პროცესებს) თან ახლავს ელასტიური და პლასტიკური დეფორმაციები.

დამუშავების დროს საჭრელი ხელსაწყო დეფორმირებს არა მხოლოდ მოჭრილ ფენას, არამედ სამუშაო ნაწილის მასალის ზედაპირულ ფენას. ლითონის ზედაპირის ფენის დეფორმაციის სიღრმე დამოკიდებულია სხვადასხვა ფაქტორებზე და შეიძლება მიაღწიოს მეასედდან რამდენიმე მილიმეტრამდე.

დეფორმაციის გავლენით ძლიერდება ლითონის ზედაპირული ფენა, მატულობს სიმტკიცე და მცირდება დრეკადობა, ხდება დამუშავებული ზედაპირის ე.წ.

რაც უფრო რბილი და ელასტიურია დამუშავებული ლითონი, მით უფრო გამკვრივდება იგი. თუჯებს აქვთ გაცილებით დაბალი გამკვრივების უნარი, ვიდრე ფოლადებს. სამუშაოს გამკვრივების სიდიდე და სიღრმე იზრდება საკვების და ჭრის სიღრმის მატებასთან ერთად და მცირდება ჭრის სიჩქარის მატებასთან ერთად. სამუშაო გამკვრივების სიღრმე დაახლოებით 2-3-ჯერ იზრდება ბლაგვი საჭრელ იარაღთან მუშაობისას, ვიდრე ბასრი. საჭრელი სითხეები ამცირებს გამკვრივების სიღრმეს და ხარისხს.

ჭრის გარკვეულ პირობებში, დამუშავებული მასალა ეწებება საჭრელის საჭრელი კიდის წინა ზედაპირს და ქმნის ე.წ. მას აქვს სოლისებრი ფორმა და 2-3-ჯერ აღემატება დამუშავებული მასალის სიმტკიცეს. როგორც ეს იყო საჭრელის გაგრძელება, აწყობა (ნახ. 83) ცვლის თავის გეომეტრიულ პარამეტრებს (δ 1<δ), участвует в резании металла, влияет на результаты обработки, износ резца и силы, действующие на резец.

ბრინჯი. 83. ჩამონტაჟებული კიდე საჭრელზე:

a - ჩაშენებული ზომა, b - ჭრის კუთხე

დამუშავებისას ნაზარდი პერიოდულად ნადგურდება და კვლავ აღდგება. დამუშავებული ლითონის ელასტიურობის მატებასთან ერთად იზრდება ნაგებობის ზომა, ხოლო მყიფე ლითონების, როგორიცაა თუჯის დამუშავებისას, ნალექი შეიძლება არ წარმოიქმნას.

5 მ/წთ-მდე ჭრის სიჩქარით დამუშავებისას არ წარმოიქმნება ჩაშენებული კიდეები 10-20 მ/წთ ჭრის სიჩქარით. სიჩქარის ეს დიაპაზონი არახელსაყრელია დასრულებისთვის. ჭრის სიჩქარის შემდგომი ზრდით, ლითონის სიძლიერედან გამომდინარე, ტემპერატურა ჭრის ზონაში იზრდება და დაგროვება, დარბილება, თანდათან ქრება.

დაგროვება იზრდება კვების მატებასთან ერთად, ამიტომ დამუშავების დასრულებისთვის რეკომენდებულია 0.1-0.2 მმ/ბრუნ დიაპაზონში მიწოდება. ჭრის სიღრმე არ ახდენს მნიშვნელოვან გავლენას ნაგებობის ზომაზე. საჭრელი სითხის გამოყენება ამცირებს დაგროვებას.

ჩაშენებული კიდის არსებობა სასარგებლოა უხეშობის შესრულებისას.

ჭრის პროცესის მსვლელობა გამოწვეულია საჭრელი სოლის წინ ინტენსიური ელასტიური და პლასტიკური დეფორმაციით, რომელიც წარმოიქმნება, განვითარდება და გროვდება დიდი რაოდენობით სხვადასხვა დეფექტი მასალის სტრუქტურაში საჭრელი სელის ზედა ნაწილში, როდესაც დეფექტების სიმკვრივე აღწევს კრიტიკულ მნიშვნელობას (ნახ. 5).

სურ. 5. ჭრის პროცესის სქემა:

1 - საპარსი; 2 - საჭრელი; 3 - სამუშაო ნაწილი; 4 - მასალის მოსახსნელი ფენა; R- საჭრელზე მოქმედი ძალა; - კონუსური კუთხე

ფიზიკური თვალსაზრისით, ჭრის პროცესი განიხილება, როგორც რთული პლასტიკური დეფორმაციების პროცესი (90%), რომელსაც თან ახლავს სხვადასხვა ფიზიკური და ქიმიური მოვლენები (თერმული, კონტაქტი, ხახუნი და ა.შ.).

დეფორმაციის ბუნება დამოკიდებულია დამუშავებული მასალის ფიზიკურ და მექანიკურ თვისებებზე, ხელსაწყოს გეომეტრიაზე, ჭრის რეჟიმებზე, დამუშავების პირობებზე, რაც განსაზღვრავს ჩიპების შემდეგ ტიპებს (ნახ. 6):

- სადრენაჟო (მაღალი ჭრის სიჩქარით პლასტმასის მასალების დამუშავებისას);

- ჩიპინგი (საშუალო სიხისტის ფოლადის დამუშავებისას საშუალო და დაბალი სიჩქარით და მაღალი კვებით);

მოტეხილობა (მტვრევადი მასალების (თუჯი, ბრინჯაო) და თუნდაც ფოლადის დამუშავებისას მაღალი საკვებით და ძალიან დაბალი სიჩქარით მუშაობისას).

ჩიპების დამოკლებას და გასქელებას ამოჭრილი ფენის სიგრძესა და სისქესთან შედარებით ჩიპის შეკუმშვა ეწოდება, რომელიც ხასიათდება შეკუმშვის კოეფიციენტით, რომლის ღირებულება მერყეობს 5-დან 7-მდე.

სურ.6. ჩიპების სახეები:

a - მოტეხილობის ჩიპი; ბ - სკა საპარსი ყეფა; გ - სანიაღვრე ჩიპები

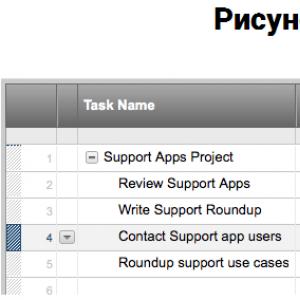

ჭრის ძალები

ლითონის დეფორმაციის წინააღმდეგობის შედეგად წარმოიქმნება რეაქტიული ძალები, რომლებიც მოქმედებს საჭრელზე. ძალების ამ სისტემას მივყავართ ჭრის ძალამდე R (ნახ. 7), რომელიც შემდეგ იშლება კომპონენტებად, რომლებიც გამოიყენება ჭრის პროცესის გამოთვლებისთვის: ვერტიკალური Р z, რადიალური Р y, ღერძული Р x.

რ ზ : რ წ : რ x =1:0.45:0,35

რ = პ ზ 2 + რ წ 2 + რ x 2

სამუშაო ნაწილისგან შემწეობის ამოჭრაზე დახარჯული სამუშაო:

ბრინჯი. 7. ჭრის ძალის დიაგრამა

A = A ზე +A პ +A თ, სად

A y არის ელასტიურ დეფორმაციაზე დახარჯული სამუშაო;

A p არის მასალის პლასტიკურ დეფორმაციაზე და მის განადგურებაზე დახარჯული სამუშაო;

A t არის სამუშაო დახარჯული სამუშაო ნაწილზე ხელსაწყოს უკანა ზედაპირების ხახუნის ძალების და ხელსაწყოს წინა ზედაპირზე ჩიპების გადალახვაზე.

ბრუნვის მომენტი მანქანის ღეროზე:

M = პ ზ დ ზაგ /2 1000 [n m], სადაც

D zag - დამუშავებული სამუშაო ნაწილის დიამეტრი.

5. ჭრის პროცესის თანმხლები ფიზიკური მოვლენები

1. პლასტმასის მასალების დამუშავებისას ხელსაწყოს წინა ზედაპირზე შეიძლება წარმოიქმნას ლითონის უკიდურესად გამაგრებული, გამაგრებული ფენა, რომელსაც ეწოდება აწყობა (ნახ. 2.4, 2.10). ის ჭრის ლითონს, რომელმაც დაბადა, ცვლის საჭრელის გეომეტრიას, იცავს საჭრელ პირს, მაგრამ ამცირებს დამუშავების სიზუსტეს და აზიანებს მის სისუფთავეს. დაგროვების ფორმირება ციკლურია. უხეშობის დროს აწყობა დადებითი მოვლენაა დასრულებისას, მიუღებელია.

ბრინჯი. 8. აშენების ფორმირებისა და განადგურების სქემები

2. გამკვრივება (გამკვრივება)ჭრის დროს ლითონის თხელი ფენის ელასტოპლასტური დეფორმაციის შედეგად.

3 . ლითონის დეფორმაცია იწვევსზედაპირულ ფენაში ნარჩენი დაჭიმვის (მიგვიყვანს მიკრობზარების გაჩენამდე) ან კომპრესიული დაძაბულობის (გამძლეობის ლიმიტის გაზრდა) გამოწვევა. ჭრის მაღალი სიჩქარით და უარყოფითი კუთხით, კომპრესიული ძაბვები იზრდება.

4 . ლითონის საჭრელი მანქანები ხასიათდება თვითრხევებით,რომლებიც ჭრის ძალების ცვლილების შედეგია ჭრის წყვეტილი ბუნების, მბრუნავი ნაწილების დისბალანსის, ტექნიკის მექანიზმების დამზადებისა და აწყობის შეცდომების გამო. ვიბრაცია ამცირებს საჭრელი ხელსაწყოს გამძლეობას, აუარესებს დამუშავებული ზედაპირების ხარისხს (ტალღები, ტალღოვანი), მაგრამ ხელს უწყობს ჩიპების დამსხვრევას, ამცირებს დეფორმაციისადმი წინააღმდეგობას და გამორიცხავს ჩაშენებული კიდეების წარმოქმნას. თვითრხევები მცირდება შიდსის სისტემის სიმტკიცის მატებასთან ერთად (მანქანა-მოწყობილობა-ინსტრუმენტ-ნაწილი), სამუშაო ნაწილის მასის შემცირებით და სპეციალური დემპერების გამოყენებით.

5. ჭრის პროცესში გამოთავისუფლებული სითბოს რაოდენობა დაახლოებით შეიძლება განისაზღვროს როგორც

ქ = პ ზ ვ

ჭრის პროცესის სითბოს ბალანსი:

ქ d + ქ pp + ქ ხელფასი = ქ s + ქ ზაგ + ქ და + ქ ლ , სად

Qd არის დამუშავებული მასალის ელასტიურ-პლასტიკური დეფორმაციების დროს გამოთავისუფლებული სითბოს რაოდენობა;

Qpp - ხელსაწყოს წინა ზედაპირზე ჩიპების ხახუნის დროს გამოთავისუფლებული სითბოს რაოდენობა;

Qзп - სითბოს რაოდენობა, რომელიც გამოიყოფა სამუშაო ნაწილზე ხელსაწყოების უკანა ზედაპირების ხახუნის დროს;

Qс არის ჩიპების მიერ ამოღებული სითბოს რაოდენობა;

Qzag - სამუშაო ნაწილის მიერ ამოღებული სითბოს რაოდენობა;

Qi არის ხელსაწყოს მიერ ამოღებული სითბოს რაოდენობა;

Ql - გარემოში გადაცემული სითბოს რაოდენობა (გამოსხივების სითბო).

COC (შეზეთვისა და გაგრილების საშუალებები) ამცირებს ხახუნს ხელსაწყოს წინა და უკანა ზედაპირებზე, ხელს უშლის ჩაშენებული კიდის წარმოქმნას, ამცირებს ჭრის ტემპერატურას და ზრდის დამუშავების სიზუსტეს.

ა) ბ)

ბრინჯი. 9. სქემები მიწოდება SOS ჭრის ზონამდე:

A - მორწყვა თავისუფალი ნაკადით; ბ - გ მაღალი წნევის გაგრილება

6. დამუშავების დროს ხახუნი (ნახ. 10) იწვევს ხელსაწყოს ცვეთას (აბრაზიული, ჟანგვითი, წებოვანი, თერმული).

ა) ბ)

სურ. 10. საჭრელის ცვეთა (ა), ზომების ცვლილება (ბ) დამუშავებული ბლანკები