Što se proizvodi u rafineriji nafte. Kako se radi, kako radi, kako radi

Rafinerija je industrijsko poduzeće koje rafinira naftu.

Rafinerija nafte - industrijsko poduzeće za preradu nafte i naftnih derivata

Proširite sadržaj

Sažmi sadržaj

Rafinerija nafte (Oil Refinery) je, definicija

Rafinerija nafte je industrijsko poduzeće

Rafinerija nafte je industrijsko poduzeće čija je glavna funkcija prerada nafte u benzin, zrakoplovni kerozin, loživo ulje, dizelsko gorivo, maziva ulja, maziva, bitumen, petrolkoks, petrokemijske sirovine. Proizvodni ciklus rafinerije obično se sastoji od pripreme sirovina, primarne destilacije nafte i sekundarne obrade naftnih frakcija: katalitičkog krekiranja, katalitičkog reforminga, koksiranja, visbreakinga, hidrokrekinga, hidrotretiranja i miješanja komponenti gotovih naftnih proizvoda.

Glavne vrste rafinerijskih proizvoda danas su benzin, dizel gorivo, kerozin, lož ulje.

Rafinerije nafte (rafinerije) su skup jedinica za preradu nafte, kao i pomoćnih i servisnih službi koje osiguravaju normalno funkcioniranje poduzeća i proizvodnju naftnih derivata. Rafinerije proizvode naftne derivate i sirovine za petrokemiju, a posljednjih godina i robu široke potrošnje. Glavne karakteristike rafinerije su: kapacitet prerade, proizvodni asortiman i dubina prerade.

Snaga obrade. Suvremene rafinerije nafte karakteriziraju visoki kapaciteti poduzeća u cjelini (izračunato u milijunima tona godišnje) i tehnoloških procesa. Kapacitet rafinerije ovisi o mnogim čimbenicima, prvenstveno o potrebi za naftnim derivatima u gospodarskom području njihove potrošnje, dostupnosti sirovina i energenata, udaljenosti prijevoza i blizini susjednih sličnih poduzeća. Uz pogone koji prerađuju 5-15 milijuna tona nafte godišnje, postoje gigantski pogoni koji prerađuju 20-25 milijuna tona godišnje, te mali pogoni koji prerađuju 3-5 milijuna tona godišnje.

Asortiman proizvedenih naftnih derivata. Asortiman proizvedenih naftnih derivata u pravilu uključuje stotinjak artikala. U skladu s proizvodima koji se proizvode, rafinerije se obično svrstavaju u sljedeće skupine: rafinerije profila goriva, rafinerije loživog ulja, rafinerije goriva i petrokemije (petrokemijska postrojenja), rafinerije goriva i petrokemije. Rafinerije gorivnog profila su najrasprostranjenije, budući da motorna goriva imaju najveći postotak potrošnje. Složena obrada sirovine za naftu (to jest, loživo ulje-petrokemija) učinkovitija je od visoko specijalizirane obrade, na primjer, čistog goriva.

Karakteristike rafinerija nafte

Rafinerije nafte karakterizira varijanta prerade nafte i njezina dubina. U fazi projektiranja rafinerije, druga skupina pokazatelja određuje izbor određenih tehnologija za dobivanje odgovarajućih tržišnih proizvoda Mogućnosti prerade nafte: gorivo, loživo ulje i gorivo-petrokemija, nafta i plin.

Rafinerijski profili

Danas se granice između profila brišu, poduzeća postaju sve univerzalnija. Na primjer, dostupnost katalitičkog krekiranja u rafinerijama omogućuje uspostavljanje proizvodnje polipropilena iz propilena, koji se dobiva u značajnim količinama tijekom krekiranja kao nusprodukt.

U ruskoj industriji prerade nafte razlikuju se tri profila rafinerija nafte, ovisno o shemi prerade nafte: gorivo, gorivo-ulje, gorivo-petrokemija.

Rafinerija profila goriva

Glavni proizvodi rafinerija profila goriva su razne vrste goriva i ugljikovih materijala: motorna goriva, loživo ulje, zapaljivi plinovi, bitumen, petrolkoks itd.

Skup instalacija uključuje: nužno - destilaciju ulja, reforming, hidrotretman; dodatno - vakuum destilacija, katalitički krekiranje, izomerizacija, hidrokrekiranje, koksiranje itd.

Primjeri rafinerija: Moskovska rafinerija, Ačinsk rafinerija itd.

Skup instalacija uključuje: nužno - destilaciju ulja, reforming, hidrotretman; dodatno - vakuum destilacija, katalitički krekiranje, izomerizacija, hidrokreking, koksiranje i dr. U rafineriji gorivnog profila glavni proizvodi su razne vrste goriva i ugljikovih materijala: motorna goriva, loživo ulje, zapaljivi plinovi, bitumen, petrolkoks, itd. Odsoljena nafta iz ELOU-a dovodi se u jedinicu za atmosfersku vakuumsku destilaciju, koja se u ruskim rafinerijama naziva skraćeno AVT - Atmospheric Vacuum Tubular. Ovaj naziv je zbog činjenice da se zagrijavanje sirovina prije razdvajanja na frakcije provodi u zavojnicama cijevnih peći zbog topline izgaranja goriva i topline dimnih plinova.

AVT je podijeljen u dva bloka - atmosfersku i vakuum destilaciju.

1. Atmosferska destilacija

Atmosferska destilacija namijenjena je selekciji lakih frakcija nafte - benzina, kerozina i dizela, vrelišta do 360 °C, čiji je potencijalni prinos 45-60% za naftu. Ostatak atmosferske destilacije je loživo ulje.

Proces se sastoji u odvajanju ulja zagrijanog u peći u zasebne frakcije u destilacijskoj koloni - cilindričnom vertikalnom aparatu, unutar kojeg se nalaze kontaktni uređaji (ploče), kroz koje se para kreće prema gore, a tekućina prema dolje. Destilacijske kolone različitih veličina i konfiguracija koriste se u gotovo svim postrojenjima za preradu nafte, broj ploča u njima varira od 20 do 60. Toplina se dovodi u donji dio kolone, a toplina se odvodi iz gornjeg dijela kolone, pa se stoga temperatura u aparatu postupno smanjuje od dna prema vrhu. Kao rezultat toga, frakcija benzina uklanja se s vrha kolone u obliku para, a pare frakcija kerozina i dizela kondenziraju se u odgovarajućim dijelovima kolone i uklanjaju, loživo ulje ostaje tekuće i pumpa se iz dna stupca.

2. Vakuumska destilacija

Vakuumska destilacija namijenjena je ekstrakciji naftnih destilata iz loživog ulja u rafinerijama profila loživog ulja ili široke frakcije nafte (vakuumskog plinskog ulja) u rafinerijama profila goriva. Ostatak vakuumske destilacije je katran.

Potreba za odabirom frakcija nafte pod vakuumom je zbog činjenice da na temperaturama iznad 380 ° C počinje toplinska razgradnja ugljikovodika (krekiranje), a završetak vrenja vakuumskog plinskog ulja je 520 ° C ili više. Stoga se destilacija provodi pri zaostalom tlaku od 40-60 mm Hg. Art., koji vam omogućuje smanjenje maksimalne temperature u aparatu na 360-380 ° C. Vakuum u stupcu stvara se pomoću odgovarajuće opreme, ključni uređaji su parni ili tekućinski ejektori.

3. Stabilizacija i sekundarna destilacija benzina

Benzinska frakcija dobivena na atmosferskoj jedinici sadrži plinove (uglavnom propan i butan) u volumenu koji premašuje zahtjeve kvalitete i ne može se koristiti niti kao komponenta motornog benzina niti kao komercijalni benzin za direktnu vožnju. Osim toga, rafinerijski procesi usmjereni na povećanje oktanskog broja benzina i proizvodnju aromatskih ugljikovodika koriste uske frakcije benzina kao sirovinu. To je razlog uključivanja ovog procesa u tehnološku shemu prerade nafte u kojoj se iz benzinske frakcije destiliraju ukapljeni plinovi, te se destilira u 2-5 uskih frakcija u odgovarajućem broju kolona hladne sirovine. , zbog čega se štedi procesno gorivo, u hladnjake vode i zraka te se uklanjaju iz proizvodnje. Slična shema izmjene topline koristi se iu drugim rafinerijskim jedinicama.Suvremene primarne procesne jedinice često su kombinirane i mogu uključivati gore navedene procese u različitim konfiguracijama. Kapacitet takvih postrojenja je od 3 do 6 milijuna tona sirove nafte godišnje.U postrojenjima se gradi nekoliko jedinica za primarnu preradu kako bi se izbjeglo potpuno zaustavljanje tvornice kada se jedna od jedinica izvadi na popravak.

Rafinerija profila goriva i ulja

U rafineriji profila goriva i ulja, osim raznih vrsta goriva i ugljičnih materijala, proizvode se i maziva: naftna ulja, maziva, čvrsti parafini i dr.

Skup postrojenja uključuje: postrojenja za proizvodnju goriva i postrojenja za proizvodnju ulja i maziva.

Primjeri: rafinerija nafte Omsk, Yaroslavnefteorgsintez, Lukoil-Nizhegorodnefteorgsintez itd.

Rafinerije Volgograd, Ryazan i Ferghana rade prema shemi toka (naftna verzija). Razlika u odnosu na opciju goriva je u tome što nema procesa termičkog krekiranja katrana, već se loživo ulje šalje u uljni blok, gdje se iz njega uklanja u uzastopnim procesima (u slučaju destilata: vakuumska destilacija, selektivno pročišćavanje). , deparafinizacija, hidroobrada (u slučaju ostatka, procesu selektivnog pročišćavanja prethodi deasfaltizacija )) dobivaju destilat i rezidualna bazna ulja, kao i parafin i cerezin (tijekom njihovog uklanjanja ulja).

Gorivo i petrokemijski profil rafinerije

U Rafineriji goriva i petrokemije, osim raznih vrsta goriva i ugljikovih materijala, proizvode se petrokemijski proizvodi: polimeri, reagensi i dr.

Skup postrojenja uključuje: postrojenja za proizvodnju goriva i postrojenja za proizvodnju petrokemijskih proizvoda (piroliza, proizvodnja polietilena, polipropilena, polistirena, reforming u svrhu proizvodnje pojedinačnih aromatskih ugljikovodika i dr.).

Primjeri: Salavatnefteorgsintez; Ufaneftekhim.

Petrokemijska ili složena prerada nafte osigurava, uz goriva i ulja, proizvodnju sirovina za petrokemiju: aromatskih ugljikovodika, parafina, sirovina za pirolizu itd., kao i proizvodnju proizvoda petrokemijske sinteze. Nizhnekamsknefteorgsintez, Salavatnefteorgsintez, Orsknefteorgsintez, Angarskaya NHC, Yaroslavnefteorgsintez. Značajka ove opcije rafiniranja nafte je da nema procesa toplinskog krekiranja (u usporedbi s opcijom goriva), ali postoji proces pirolize. Sirovine za ovaj proces su benzin i dizel gorivo. Dobivaju se nezasićeni ugljikovodici: alkeni i alkadieni (etilen, propilen, izobutilen, buteni, izoamilen, amilen, ciklopentadien), koji se potom podvrgavaju ekstrakciji i dehidrogenaciji (ciljni produkti su divinil i izopren), kao i aromatski ugljikovodici (benzen, toluen). , etilbenzen, ksileni ).

Priprema sirovine za proces katalitičkog krekiranja u rafineriji

Svrha pripreme sirovine za proces katalitičkog krekiranja je uklanjanje heteroatomskih spojeva, prvenstveno sumpora i dušika, te povećanje sadržaja parafinsko-naftenskih ugljikovodika. Poboljšanje sirovina omogućuje povećanje sirovinske baze procesa i osiguravanje povećanog prinosa benzina s niskim udjelom sumpora uz minimalni prinos koksa.

Najekonomičniji postupci su hidroobrada i hidrokonverzija vakuumskog plinskog ulja. Hidroobrada vakuumskog plinskog ulja omogućuje smanjenje samo sadržaja heteroatomskih spojeva u njemu. Stoga se ovaj postupak koristi za laka plinska ulja koja vre u rasponu od 360-500°C i sadrže oko 50% parafinsko-naftenskih ugljikovodika. U hidrokonverziji se koriste dvije vrste katalizatora, koji, prvo, omogućuju uklanjanje sumpornih i dušikovih spojeva iz sirovina s vrelištem do 600 °C i, drugo, provođenje hidrogenacije aromatskih ugljikovodika. Rezultat je hidrotretirano vakuumsko plinsko ulje (HVGO) s udjelom sumpora ne većim od 0,2% tež. i visok sadržaj parafinsko-naftenskih ugljikovodika (60-70%), čijim katalitičkim krekiranjem se dobiva visok prinos benzina i minimalni prinos koksa.

U velikim rafinerijama s kapacitetom nafte većim od 12 milijuna tona/god., provode se procesi deasfaltizacije katrana propanom ili lakim benzinom, toplinska adsorpcijska deasfaltacija loživog ulja i hidrokonverzija loživog ulja u trofaznom sustavu (katalizator - loživo ulje - vodik) također se koriste za pripremu sirovine za katalitički krekiranje. Za rafinerije s kapacitetom manjim od 12 milijuna tona godišnje ovi su procesi nerentabilni.

proizvodi katalitičkog krekiranja. U procesu katalitičkog krekiranja nastaju sljedeći produkti (tablica 3.4): suhi plin, propan propilen i butan butilenske frakcije, stabilni benzin, lako plinsko ulje i bazni produkt (teško plinsko ulje).

U glavnom frakcioniraču proizvode se laka i teška plinska ulja. Preostali proizvodi se izoliraju u sekciji plinske frakcionacije s naknadnim pročišćavanjem od sumpornih spojeva, na primjer, u sekcijama Merox. Izlazi i pokazatelji kvalitete dobivenih proizvoda dati su u tablicama.

Ugljikovodični plinovi katalitičkog krekiranja sadrže najmanje 75-80% masnih plinova - od propana i propilena do pentana i amilena. Osim toga, sadrže 25-40% izomernih (razgranatih) ugljikovodika. Stoga su vrijedna sirovina za brojne procese petrokemijske sinteze.Suhi plin nakon odvajanja i pročišćavanja od sumporovodika s monoetanolaminom (MEA) na sekciji za frakcioniranje plina šalje se u rafinerijsku mrežu goriva.Uklanjanje merkaptana iz benzina, propana propilen i butan butilen frakcije se pojavljuju u sekcijama 4000 i 5000 u prisutnosti katalizatora, lužine i kisika na 40-50°C. Kao rezultat reakcije: jaka korozivna aktivnost, prelaze u disulfide - gotovo neutralne spojeve. Kao što se može vidjeti iz reakcije, ukupni sadržaj sumpora u produktima se ne mijenja.

Propan-propilenska frakcija može se koristiti za proizvodnju polipropilena i izopropilnog alkohola, ali je proizvodnja diizopropilnog etera (DIPE) koja se temelji na njoj, visokooktanske komponente kisika za motorne benzine, atraktivnija za Rafineriju nafte Mozyr. butan-butilenska frakcija koristit će se i za proizvodnju vrijedne visokooktanske komponente benzina - alkilata. To je proizvod jedinice za alkiliranje izobutana s butilenima. Osim toga, butan-butilenska frakcija može se koristiti za sintezu metil tercijarnog butil etera (MTBE), polimernih materijala i butilnih alkohola. Benzin je ciljni proizvod MSCC procesa i koristi se kao komponenta za pripremu svih marki komercijalnog benzina. Ima (tablica 3.6) prilično visoku gustoću - od 742 do 745 kg / m3 i oktanski broj - od 92 do 94 boda (prema metodi istraživanja). Ovo posljednje je zbog značajnog sadržaja alkena (10-18% wt.) i arena (20-30% wt.). Osim toga, alkani, alkeni i areni uključeni u njegov sastav najmanje 65% sastoje se od izomernih ugljikovodika s visokim oktanskim brojevima. Dakle, benzin katalitičkog krekiranja značajno se razlikuje po kemijskom sastavu od sličnih proizvoda drugih procesa rafiniranja nafte. Karakteristika stabilnog benzina data je u tablici 3.6.

Lako plinsko ulje i otpadni produkt, čiji su prinosi i kvalitete prikazani u tablici 3.7, obično se koriste kao komponente goriva za kotlove. Oni su 50-80% tež. sastavljen od aromatskih ugljikovodika.

Nizak cetanski broj lakog plinskog ulja općenito onemogućuje njegovu upotrebu kao komponente dizelskog goriva. Međutim, ako je potrebno, katalitički krekiranje može se provesti u blagom režimu (snižene temperature i učestalost kruženja katalizatora u reaktoru). U ovom slučaju, cetanski broj lakog plinskog ulja raste, dosežući 30-35 bodova.

Donji produkt (teško plinsko ulje, ostatak od krekiranja) vrije na temperaturama iznad 350°C. Visok sadržaj policikličkih aromatskih ugljikovodika u njemu i lakom plinskom ulju može ih učiniti izvorom za dobivanje pojedinačnih krutih arena (naftalena i fenantrena), kao i sirovina za proizvodnju čađe (čađe). Da bi se to postiglo, frakcija 280-420°C, izolirana iz plinskih ulja katalitičkog krekiranja, podvrgava se selektivnom pročišćavanju, nakon čega slijedi proizvodnja dearomatiziranog rafinata i aromatskog koncentrata. Potonji je sirovina za proizvodnju čađe.

Sumporovodik proizveden u kompleksu MSCC izlazi u jedinicu za proizvodnju elementarnog sumpora u otopini zasićenog monoetanolamina (MEA). Izlaz sumporovodika je 40-50% sadržaja sumpora u sirovini.

U procesu katalitičkog krekiranja ugljikovodičnih sirovina nastaje nusproizvod - koks, koji u struji zraka izgara u regeneratoru, pretvarajući se u dimne plinove. Prinos koksa ovisi o parametrima tehnološkog režima i kvaliteti sirovine i iznosi 4,1-4,6% tež. na sirovinama.

Destilacija nafte u rafineriji nafte

Nakon uklanjanja soli i vode, nafta pripremljena na ELOU dovodi se u primarne destilacijske jedinice za razdvajanje na frakcije destilata, loživo ulje i katran. Dobivene frakcije i ostatak, u pravilu, ne udovoljavaju zahtjevima GOST-a za komercijalni n/a, stoga se za njihovo poboljšanje, kao i za produbljivanje rafinacije nafte, proizvodi dobiveni u jedinicama AT i AVT koriste kao sirovina materijali za sekundarne (destruktivne) procese.

Tehnologija primarne destilacije nafte ima niz temeljnih značajki zbog prirode sirovina i zahtjeva za dobivene proizvode. Nafta kao sirovina za destilaciju ima sljedeća svojstva:

Ima kontinuirani tok

Niska toplinska stabilnost teških frakcija i ostataka koji sadrže značajnu količinu složenih nisko hlapljivih smolasto-asfaltenskih i sumpornih, dušikovih i organometalnih spojeva, koji oštro pogoršavaju radna svojstva n / a i ometaju njihovu kasniju preradu. Budući da temperatura toplinske stabilnosti teških frakcija približno odgovara temperaturnoj granici razdvajanja ulja između dizelskog goriva i loživog ulja prema ITC krivulji, primarna destilacija nafte u loživo ulje obično se provodi pri atmosferskom tlaku, a destilacija loživo ulje u vakuumu. Također, ovaj izbor je posljedica ne samo toplinske stabilnosti teških frakcija nafte, već i tehničkih i ekonomskih pokazatelja procesa separacije u cjelini. U nekim slučajevima, temperaturna granica podjele ulja određena je zahtjevima za kakvoću ostatka; oko polovice udjela dizelskog goriva uzima se s loživim uljem za proizvodnju kotlovskog goriva.

Posljednjih godina, u cilju proširenja resursa dizelskog goriva, kao i sirovine katalitičkog krekiranja - najvažnijeg i ovladanog procesa koji produbljuje preradu nafte - na jedinicama AT i AVT, sve dublja selekcija dizelske frakcije i vakuumskog plinskog ulja, a za dobivanje kotlovskog goriva zadane viskoznosti, proces visbreakinga teškog ostatka vakuumske destilacije. Dakle, pitanje obrazloženja i izbora temperaturne granice podjele nafte ovisi o mogućnostima tehnoloških shema prerade loživog ulja i opcijama prerade nafte općenito. Obično se destilacija nafte i loživog ulja provodi pri atmosferskom tlaku i u vakuumu pri maksimalnoj (bez pucanja) temperaturi zagrijavanja sirovine s parnim uklanjanjem lakih frakcija. Složeni sastav destilacijskih ostataka također zahtijeva organizaciju jasnog odvajanja frakcija destilata od njih, uključujući visoko učinkovito odvajanje faza tijekom jednog isparavanja sirovina. Da bi se to postiglo, ugrađeni su odbojni elementi, koji omogućuju izbjegavanje uvlačenja kapljica protokom pare.

Riža. Shematski dijagrami atmosferske kolone za destilaciju ulja (a) i vakuumske kolone za destilaciju loživog ulja (b):

1 - energetski dio; 2 - odjeljak za odvajanje; 3- složeni stupac; 4-strane sekcije za skidanje; 5-donji dio skidanja;

Ulje zagrijano u peći ulazi u napojnu sekciju 1 kompleksne kolone 3, gdje se jednokratno isparava uz odvajanje u separacijskoj sekciji 2 pare frakcije destilata iz loživog ulja. Pare, koje se dižu iz dovodne sekcije prema refluksu refluksa, odvajaju se rektifikacijom u ciljane frakcije, a frakcije laganog vrenja odvajaju se od loživog ulja zbog pare u donjem odvajanju 5. Skidanje frakcija s niskim vrelištem sporednih traka provodi se u bočnim sekcijama (kolonama) za skidanje vodenom parom ili "gluhim" grijanjem. Navodnjavanje u složenoj koloni 3 stvara se kondenzacijom pare na vrhu kolone iu njenim međudijelovima. Na sličan način organiziran je i proces separacije loživog ulja u vakuumskoj koloni.Učinkovita separacija faza u napojnom dijelu složene kolone postiže se ugradnjom posebnih separatora tekućina i ispiranjem struje pare tekućom tekućinom. Da bi se to postiglo, način rada kolone odabire se na takav način da flegm Fn teče iz donje sekcije za odvajanje složene kolone u donju sekciju za odvajanje, čija je količina posljedica određenog viška pojedinačnog isparavanja. Ako uzmemo brzinu protoka viška pojedinačnog isparavanja jednaku Fn = (0,05-0,07) F, tada bi udio destilacije sirovina trebao biti za Fn veći od odabira frakcije destilata. količina smolasto-asfaltenskih , sumporni i organometalni spojevi.Destilacijske kolone koje se koriste u industriji omogućuju postizanje potrebnog stupnja odvajanja frakcija destilata uz optimalnu potrošnju topline potrebne za tako energetski intenzivne procese kao što je primarna destilacija nafte i loživog ulja.

Klasifikacija jedinica za primarnu destilaciju nafte u rafinerijama

Tehnološke sheme jedinica za primarnu destilaciju nafte obično se odabiru za određenu opciju rafiniranja nafte:

gorivo,

Gorivo i ulje.

U slučaju plitke prerade nafte prema opciji goriva, destilacija se provodi na AT jedinicama (atmosferske cjevaste cijevi); za duboku preradu - na AVT jedinicama (atmosfersko-vakuumske cijevi) opcije goriva i za obradu prema uljnoj opciji - na AVT jedinicama uljne opcije. Ovisno o varijanti prerade nafte dobiva se različit raspon frakcija goriva i ulja, a na AT jedinicama s plitkom varijantom goriva dobivaju se komponente motornih goriva i rezidualno loživo ulje (kotlovsko gorivo). Prema opciji dubokog goriva, frakcije benzina, kerozina i dizela dobivaju se u atmosferskoj jedinici, a loživo ulje se podvrgava daljnjoj obradi u jedinicama za vakuumsku destilaciju uz oslobađanje široke frakcije destilata i katrana, nakon čega slijedi njihovo krekiranje. i AVT velikog jediničnog kapaciteta, preporučljivo je koristiti kombiniranu tehnološku shemu primarne destilacijske jedinice, koja omogućuje istodobnu ili odvojenu proizvodnju širokih i uskih frakcija nafte iz nafte zajedno s frakcijama goriva. Glavne tehnološke sheme takvih instalacija prikazane su na sl. Prema ovoj shemi rafinacija nafte provodi se u tri stupnja: atmosferska destilacija za dobivanje gorivih frakcija i loživog ulja, vakuumska destilacija loživog ulja za dobivanje uskih naftnih frakcija i katrana i vakuumska destilacija smjese loživog ulja i katrana, odn. za dobivanje široke frakcije ulja i teškog ostatka koji se koristi za proizvodnju katrana.

Riža. Slika 2. Shematski dijagrami jedinica za primarnu destilaciju nafte prema opciji goriva za plitku rafinaciju AT (a), opciji goriva za duboku rafinaciju ABT (b) i opciji loživo ulje (c):

1 - atmosferski stupac; 2-odjeljak za skidanje; 3- vakuumska kolona;

I-ulje; II-laki benzin; III-ugljikovodični plin; IV-teška

benzin; V-vodena para; VI-kerozin; VII-lako dizel gorivo; VIII-teško dizelsko gorivo; IX - lož ulje; X-nekondenzirajući plinovi i vodena para u vakuumski sustav; XI - široka frakcija ulja; XII - katran; XIII - destilat lakog ulja; XIV-srednji naftni destilat; XV - destilat teške nafte.

Primjena dva stupnja vakuumske destilacije uz istodobnu ili odvojenu proizvodnju široke i uske frakcije ulja daje AVT jedinicama značajnu tehnološku fleksibilnost. 3.

Riža. 3. Kombinirana AVT instalacijska shema:

1 - električni dehidrator; 2 - stabilizacijski stup; 3-atmosferski stupac;

4 - odjeljak za skidanje; 5-vakuumska kolona 1. stupnja; 6-vakuum kolona II stupanj;

1-ulje; II - lagani stabilni benzin; III-ukapljeni plin; IV-ugljikovodični plin; V- teški benzin; VI-vodena para; VII-kerozin; VIII - lako dizelsko gorivo; IX-teško dizelsko gorivo; X-lako vakuumsko plinsko ulje; XI - nekondenzirajući plinovi i vodena para u vakuumski sustav; XII - destilat lakog ulja; XIII - srednji uljni destilat; XIV - destilat teške nafte; XV - katran (za deasfaltiranje); XVI - široka frakcija ulja; XVII-ponderirani katran (asfalt).

Proizvodi primarne destilacije nafte u rafinerijama

Ovisno o sastavu nafte, varijanti njezine prerade i posebnim zahtjevima za frakcije goriva i ulja, sastav proizvoda jedinica za primarnu destilaciju nafte može biti različit. Dakle, tijekom prerade tipičnih istočnih ulja dobivaju se sljedeće frakcije (s uvjetnim granicama vrenja prema pretežnom sadržaju ciljnih komponenti): benzin n.c. - 140 (180) 0S, kerozin 140 (180)-240 °S, dizel 240-350 0S, vakuumski destilat (plinsko ulje) 350-490 °S (500 °S) ili uske vakuumske uljne trake 350-400, 400- 450 i 450-500 0C, teški ostatak > 500 °C - katran Prinos frakcija goriva i ulja prvenstveno ovisi o sastavu ulja, odnosno o potencijalnom sadržaju ciljnih frakcija u uljima. Kao primjer, u tablici. Tablica 8.1 prikazuje podatke o prinosu frakcija goriva i ulja iz ulja Romashkino i Samotlor, koji se razlikuju u potencijalnom sadržaju frakcija goriva - sadržaj frakcija do 350 ° C u ovim uljima je oko 46 i 50% (svibanj), odnosno (tablica 8.1).Razmotrimo smjerove uporabe proizvoda primarne destilacije nafte i loživog ulja.Ugljikovodični plin sastoji se uglavnom od propana i butana. Propan-butanska frakcija se koristi kao sirovina za postrojenje za frakcioniranje plina za izolaciju pojedinačnih ugljikovodika iz nje i za proizvodnju domaćeg goriva. Ovisno o tehnološkom režimu i instrumentaciji primarne destilacije nafte, propan-butan-nova frakcija se može dobiti u ukapljenom ili plinovitom stanju. -180 °C koristi se kao sirovina za sekundarnu destilaciju benzina (sekundarna rektifikacija) Kerozin frakcije 120-240 0C nakon pročišćavanja ili nadogradnje koristi se kao mlazno gorivo; frakcija 150-300 0C - kao rasvjetni kerozin ili komponenta dizelskog goriva. Frakcija dizelskog goriva 180-350 °C nakon čišćenja koristi se kao dizelsko gorivo; moguće je dobiti komponente lakog (zimskog) i teškog (ljetnog) dizelskog goriva odgovarajućeg frakcijskog sastava, npr. 180-240 i 240-350 °C. Frakcija parafinskih ulja 200-220 °C koristi se kao sirovina za proizvodnju tekućih parafina - osnova za proizvodnju sintetičkih deterdženata. koristi se u smjesi s vakuum plinskim uljem kao sirovina za jedinicu katalitičkog krekiranja Lož ulje je ostatak primarne destilacije nafte; lako loživo ulje (> 330 °C) može se koristiti kao kotlovsko gorivo, teško loživo ulje (> 360 °C) - kao sirovina za naknadnu preradu u frakcije nafte u katran. Trenutno se loživo ulje također može koristiti kao sirovina za jedinice katalitičkog krekiranja ili hidrokrekinga (ranije se koristilo kao sirovina za jedinice termičkog krekiranja). Široka frakcija ulja (vakuumsko plinsko ulje) 350-500 ° C ili 350-550 °C koristi se kao sirovina za jedinice katalitičkog krekiranja i hidrokrekinga. Za proizvodnju se koriste uske frakcije ulja od 350-400, 400-450 i 450-500 0S, nakon odgovarajućeg pročišćavanja od sumpornih spojeva, policikličkih aromatskih i normalnih parafinskih ugljikovodika. mazivih ulja Katran - ostatak vakuumske destilacije loživog ulja - podvrgava se daljnjoj obradi kako bi se dobila rezidualna ulja, koks i (ili) bitumen, kao i kotlovsko gorivo smanjenjem viskoznosti u jedinicama za visbreaking.

Kombinirana jedinica za primarnu preradu nafte u rafineriji

U većini slučajeva, atmosferska destilacija nafte i vakuum destilacija loživog ulja provode se na istoj AVT jedinici, koja se često kombinira s CDU, a ponekad i s jedinicom sekundarne destilacije benzina. Tipični kapaciteti domaćih postrojenja za primarnu preradu nafte su 2, 3, 4, 6 milijuna tona godišnje. k. - 62, 62-140, 140-180, 180-220 (240), 220 (240) -280, 280-350, 350-500 °C (ostatak je katran). Sirovina koja ulazi u postrojenje sadrži 100-300 mg/l soli i do 2% (svib.) vode. Sadržaj ugljikovodičnih plinova niskog vrelišta u nafti doseže 2,5% (svib.) po nafti. Postrojenje je usvojilo dvostupanjsku električnu shemu desalinizacije, koja omogućuje smanjenje sadržaja soli na 3-5 mg/l i sadržaja vode na 0,1% (mae.). Tehnološka shema instalacije predviđa dvostruko isparavanje ulja. Glavne frakcije iz prve destilacijske kolone i glavne destilacijske kolone, zbog bliskog frakcijskog sastava proizvoda dobivenih iz njih, spajaju se i zajedno šalju na stabilizaciju. Benzinska frakcija n. k. - 180 °C nakon stabilizacije šalje se na sekundarnu destilaciju za izolaciju frakcija n. k. - 62, 62-140 i 140-180 ° S. Alkalizacijski blok je namijenjen za alkalno pročišćavanje frakcija n. k. - 62 (komponenta benzina) i 140-220 ° S (komponenta goriva TS-1). Frakcija od 140-220 °C ispire se vodom, a zatim suši u električnim separatorima.Sirova nafta (slika 8.17) pumpa se pumpama u dva toka kroz izmjenjivače topline, gdje se zagrijava na 160 °C zbog povrata topline vrući naftni proizvodi, i šalje se u dva paralelna toka električnim dehidratorima 3 Alkalna otopina i deemulgator dovode se do ulaza sirovih pumpi. U visokonaponskom električnom polju emulzija se raspada i voda se odvaja od ulja. Električni dehidratori su dizajnirani za rad na 145-160 °C i tlaku 1,4-1,6 MPa. Odsoljeno i dehidrirano ulje dodatno se zagrijava u dva toka u izmjenjivačima topline na 210-250 °C i šalje u prvu destilacijsku kolonu 6. S vrha kolone, gornji dio u parnoj fazi se ispušta u zrakom hlađene kondenzatore i nakon hlađenje u vodenom hladnjaku na 30-35 ° C ulazi u spremnik 4. Toplinski režim u koloni b održava se "vrućim" mlazom koji dolazi iz peći 75 s temperaturom od 340 0C.

Sl.5 Shematski dijagram kombinirane instalacije CDU-AVT

s kapacitetom od 6 milijuna tona/god kiselog ulja:

1 - pumpe; 2 - izmjenjivači topline; 3-elektrodehidratori; 4- spremnici; 5-kondenzatori-hladnjaci; 6 - prva destilacijska kolona; 7-glavna destilacijska kolona; 8 - stupovi za skidanje; 9 - frakcionirajući apsorber; 10- stabilizator; 11, 12 - frakcionirajuće kolone za sekundarnu destilaciju benzina; 13 - vakuumski stupac; 14 - vakuumski uređaj; 15 peći;

I-sirova nafta; II - desalizirano ulje; III-V-komponente lakih naftnih proizvoda; VI, VII - uske frakcije benzina (n.c. - 62 ° C, odnosno 85-120 ° C); VIII - produkti raspadanja; IX - destilati vakuumske kolone; X-akutna vodena para; XI-tar; XII - frakcija benzena (62-85 °S); XIII - teška frakcija benzina (iznad 120 ° C); XIV - suhi plin; XV - masni plin

Ostatak prvog destilacijskog stupca 6 - poluoslabljeno ulje - zagrijava se u peći atmosferske jedinice instalacije na 360 ° C i ulazi u glavni destilacijski stupac 7, na čijem se vrhu održava tlak od 0,15 MPa . U ovom stupcu koriste se gornje akutno i dva cirkulacijska navodnjavanja. S vrha kolone izlaze pare frakcije 85-180°C i vodena para, koje se šalju u kondenzatore-hladnjake. U spremnik se dovodi kondenzat na 30-35 0C. Frakcije 180-220 °C (III), 220-280 °C (IV) i 280-350 °C (V) uklanjaju se iz glavne destilacijske kolone 7 u obliku bočnih traka kroz odgovarajuće kolone za odvajanje 8. Frakcije 85- 180 °C i 180 -220 °C alkalizirano. Frakcije 220-280°C i 280-350°C nakon hlađenja na 60°C šalju se u spremnike. Lož ulje (donji proizvod glavne destilacijske kolone) dovodi se u peć 75 vakuumskog bloka instalacije, gdje se zagrijava na 410 ° C, i s tom temperaturom prelazi u vakuumsku kolonu 13. Gornja strana frakcija dobivena u vakuumskoj koloni do 350 ° C dovodi se u glavnu destilacijsku kolonu 7 Frakcija od 350-500 0S uklanja se iz vakuumske kolone u obliku bočne struje. Ova kolona obično koristi jedan srednji cirkulirajući refluks. Katran s dna vakuumske kolone pumpa se kroz izmjenjivače topline i hladnjake i šalje u međuspremnike na 90 ° C. Postrojenje uglavnom koristi hladnjake zraka, što pomaže u smanjenju potrošnje vode.

Jedinica predviđa mogućnost rada bez jedinice za vakuum destilaciju. U ovom slučaju, loživo ulje s dna destilacijske kolone 7 pumpa se kroz izmjenjivače topline i hladnjake, gdje se hladi na 90 °C i šalje u spremnik. - 180 °C nakon zagrijavanja na 170 °C ulazi u apsorber 9. Nakon odvajanja suhih plinova u apsorberu (XIV), donji protok se usmjerava u stabilizator 10. U apsorberu i stabilizatoru održava se tlak od 1,2 MPa. U stabilizatoru 10 donji produkt apsorbera se dijeli na dvije struje: gornju (do 85 °C) i donju (iznad 85 °C). U stupcu 77 gornji tok se dijeli na uske frakcije VI (n.c. - 62 °C) i XII (62-85 °C). Donji tok iz stabilizatora šalje se u kolonu 72, gdje se odvaja u frakcije VII (85-120°C) i XIII (120-180°C). Toplinski režim apsorbera kontrolira se dovodom flegme koja se pumpa kroz peć i vraća na dno apsorbera u parnoj fazi.Uređaj može raditi i sa isključenom jedinicom sekundarne destilacije. U ovom slučaju, stabilni benzin s dna stabilizatora 10 šalje se u izmjenjivač topline, odakle protok kroz hladnjak ide na alkalizaciju, a zatim u spremnik.Za uklanjanje tragova vode, frakcija 140-250 °C suši se u električnim separatorima. Na 1 tonu prerađene nafte troši se 3,5-4m3 vode, 1,1 kg vodene pare, 27-33 kg goriva. Postrojenje racionalno koristi toplinsku energiju sekundarnih izvora. Oko 35 t/h visokotlačne pare proizvodi se iskorištavanjem topline iz vrućih tokova. Instalacija je u početku projektirana bez ELOU jedinice, a tijekom rada je bila opremljena ovom jedinicom. U nizu rafinerija, produktivnost postrojenja kao rezultat dodatne opreme s dodatnim uređajima i postrojenjima premašila je projektnu - 6 milijuna tona / godišnje i dosegla 7-8 milijuna tona / godišnje. Produkti dobiveni primarnom destilacijom nafte nisu utrživi i šalju se na rafinaciju (hidrotretman, deparafinizacija) ili na daljnju preradu destruktivnim sekundarnim procesima. Ovi procesi daju vrijedne komponente goriva i monomere za petrokemijsku sintezu, produbljivanje rafiniranja nafte, kao i širi raspon rafinerijskih proizvoda.Sekundarni destruktivni procesi uključuju izomerizaciju, reforming, toplinsko i katalitičko krekiranje, hidrokrekiranje, koksiranje i oksidaciju katrana u bitumen. Prema uljnoj verziji, odgovarajuće uske frakcije vakuumskog plinskog ulja i katrana šalju se u sukcesivne procese pročišćavanja i pripreme komercijalnih ulja.

Stoga, kao glavni rafinerijski proces za gorivo, ulje i petrokemijske profile, primarna destilacija nafte opskrbljuje sve pogonske jedinice sirovinama. Kvaliteta separacije ulja – cjelovitost odabira frakcija iz potencijala i bistrina separacije – određuju tehnološke parametre i rezultate svih naknadnih procesa te, u konačnici, ukupnu materijalnu bilancu postrojenja i kvalitetu komercijalnih naftnih derivata. .

Krekiranje nafte u rafinerijama

Krekiranje (engleski cracking, splitting) - visokotemperaturna obrada nafte i njezinih frakcija kako bi se dobili, u pravilu, proizvodi manje molekulske mase - motorna goriva, maziva i dr., kao i sirovine za kemijsku i petrokemijske industrije. Krekiranje se odvija kidanjem C-C veza i stvaranjem slobodnih radikala ili karbaniona. Istovremeno s kidanjem C-C veza dolazi do dehidrogenacije, izomerizacije, polimerizacije i kondenzacije kako međuproizvoda tako i polaznih tvari. Kao rezultat posljednja dva procesa, tzv. krekirani ostatak (frakcija s vrelištem preko 350 °C) i petrolkoks.

Prvo u svijetu industrijsko postrojenje za kontinuirano termalno krekiranje ulja izradili su i patentirali inženjer V. G. Šuhov i njegov pomoćnik S. P. Gavrilov 1891. godine (patent Ruskog Carstva br. 12926 od 27. studenog 1891.). Napravljena je eksperimentalna postavka. Znanstvena i inženjerska rješenja V. G. Shukhova ponovio je W. Barton tijekom izgradnje prvog industrijskog pogona u SAD-u 1915.-1918. Prve domaće industrijske jedinice za krekiranje izgradio je V. G. Shukhov 1934. u sovjetskoj tvornici za krekiranje u Bakuu.

Krekiranje se provodi zagrijavanjem sirovine ulja ili istovremenim izlaganjem visokoj temperaturi i katalizatorima.

U prvom slučaju, proces se koristi za proizvodnju frakcija benzina (niskooktanskih komponenti automobilskih goriva) i plinskog ulja (komponenti brodskih loživih ulja, goriva za plinske turbine i peći), visokoaromatične naftne sirovine u proizvodnji čađe ( čađa), kao i alfa-olefini (termičko krekiranje); kotlovi, kao i automobilska i dizelska goriva (visbreaking); naftni koks, kao i ugljikovodični plinovi, benzini i frakcije kerozina i plinskog ulja; etilen, propilen, kao i aromatski ugljikovodici (piroliza naftne sirovine).

U drugom slučaju, proces se koristi za dobivanje baznih komponenti visokooktanskih benzina, plinskih ulja, ugljikovodičnih plinova (katalitički krekiranje); benzinske frakcije, mlazna i dizelska goriva, naftna ulja, kao i sirovine za pirolizu naftnih frakcija i katalitički reforming (hidrokreking).

Koriste se i druge vrste pirolitičkog cijepanja sirovina, na primjer, postupak dobivanja etilena i acetilena djelovanjem električnog pražnjenja u metanu (elektrokrekiranje), koji se provodi pri 1000-1300 ° C i 0,14 MPa za 0,01-0,1 s.

Krekiranje se koristi za povećanje oktanskog broja benzina (povećanje masenog udjela C8H18).

U tijeku katalitičkog krekiranja odvijaju se i procesi izomerizacije alkana.

Sekundarna rafinacija nafte provodi se toplinskim ili kemijskim katalitičkim cijepanjem proizvoda primarne destilacije nafte radi dobivanja veće količine benzinskih frakcija, kao i sirovina za kasniju proizvodnju aromatskih ugljikovodika - benzena, toluena i drugih. Jedna od najčešćih tehnologija ovog ciklusa je krekiranje.

Godine 1891. inženjeri V. G. Shukhov i S. P. Gavrilov predložili su prvu industrijsku instalaciju u svijetu za kontinuiranu provedbu procesa toplinskog krekiranja: kontinuirani cijevni reaktor, gdje cijevi provode prisilnu cirkulaciju loživog ulja ili druge sirovine za tešku naftu, au prstenastom prostoru prostor se opskrbljuje zagrijanim dimnim plinovima. Prinos lakih komponenti tijekom procesa krekiranja, iz kojih se zatim mogu pripremiti benzin, kerozin, dizelsko gorivo, kreće se od 40-45 do 55-60%. Proces krekiranja omogućuje proizvodnju komponenti iz loživog ulja za proizvodnju mazivih ulja.

Katalitički krekiranje otkriveno je 1930-ih. Katalizator odabire iz sirovine i apsorbira na sebe, prije svega, one molekule koje mogu vrlo lako dehidrogenirati (otpustiti vodik). Nastali nezasićeni ugljikovodici, koji imaju povećan adsorpcijski kapacitet, dolaze u kontakt s aktivnim centrima katalizatora. Dolazi do polimerizacije ugljikovodika, pojavljuju se smole i koks. Oslobođeni vodik aktivno sudjeluje u reakcijama hidrokrekinga, izomerizacije itd. Proizvod krekiranja se obogaćuje lakim visokokvalitetnim ugljikovodicima i kao rezultat dobiva se široka frakcija benzina i dizelskog goriva, koji su laki naftni proizvodi. Kao rezultat dobivaju se ugljikovodični plinovi (20%), benzinska frakcija (50%), dizelska frakcija (20%), teško plinsko ulje i koks.

Katalitički krekiranje u rafinerijama

Katalitički krekiranje je proces katalitičke destruktivne pretvorbe frakcija teških destilata nafte u motorna goriva i sirovinu za petrokemiju, čađu i proizvodnju koksa. Proces se odvija u prisutnosti aluminosilikatnih katalizatora pri temperaturi od 450-530 °C i tlaku od 0,07-0,3 MPa.

Mehanizam većine reakcija katalitičkog krekiranja je na zadovoljavajući način objašnjen u smislu teorije lančanog karbokationa. U uvjetima katalitičkog krekiranja karbokationi mogu postojati samo u obliku ionskih parova karbokation - negativno nabijeno aktivno središte površine.

Kemijske osnove procesa. Suština procesa koji se odvijaju tijekom katalitičkog krekiranja su sljedeće reakcije:

1) cijepanje visokomolekularnih ugljikovodika (stvarno krekiranje);

2) izomerizacija;

3) dehidrogenacija cikloalkana u arene.

Uništavanjem teških naftnih sirovina nastaje dodatna količina lakih motornih goriva, od kojih je najvažniji benzin. Provedba sve tri vrste reakcija dovodi do povećanja oktanskog broja benzina: s istom strukturom, oktanski brojevi ugljikovodika rastu s smanjenjem molekularne težine; oktanski brojevi izoalkana viši su od normalnih alkana, a areni su veći od cikloalkana i alkana.

Transformacije alkana. U uvjetima katalitičkog krekiranja alkani se izomeriziraju i razlažu na alkane i alkene manje molekulske mase.

Prva faza lančanog procesa - inicijacija lanca - može se dogoditi na dva načina.

U prvoj metodi, neke od molekula alkana prolaze

prvo termičko krekiranje. Nastali alkeni odvajaju protone od katalizatora i pretvaraju se u karbokatione.

Prema drugoj metodi, stvaranje karbokationa moguće je izravno iz alkana odvajanjem hidridnog iona pod djelovanjem protonskog centra ili aprotonskog katalizatora:

Zbog činjenice da je za odvajanje hidridnog iona od tercijarnog ugljikovog atoma potrebno manje energije nego od sekundarnog i primarnog, izoalkani pucaju mnogo brže od normalnih alkana.Reakcije lančanog širenja uključuju sve reakcije karbokationa koje su moguće u danim uvjetima. Na primjer, ako je primarni karbokation S7N15 nastao u prvoj fazi procesa, tada bi najvjerojatniji smjer njegove transformacije bio izomerizacija u stabilnije sekundarne i tercijarne strukture. Toplina koja se oslobađa tijekom izomerizacije može se potrošiti na cijepanje novog iona. Dakle, proces transformacije C7H15 karbokationa sastoji se od serijski paralelne izmjene reakcija izomerizacije i p-raspada. Budući da je razgradnja alkil karbokationa s nastankom primarnih i sekundarnih iona Ci-C3 puno teža nego s nastankom tercijarnih iona s velikim brojem ugljikovih atoma, brzina katalitičkog krekiranja alkana raste s produljenjem lanca. Na primjer, kod pucanja pod istim uvjetima, stupanj konverzije S5N12 je 1%; C7H16 -3%; S12N24 - 18%; C16H34 -42 %. Lakoća (niska endotermnost) razgradnje iona uz eliminaciju tercijarnih karbokationa dovodi do nakupljanja izostruktura u produktima razgradnje alkana koji sadrže 7 ili više atoma ugljika. Oslobođeni niskomolekularni karbokationi nakon izomerizacije odvajaju hidridni ion od molekule početnog ugljikovodika, te se cijeli ciklus reakcija ponavlja. Do prekida lanca dolazi kada se karbokation susreće s anionom katalizatora.

Brzina katalitičkog krekiranja alkana je 1-2 reda veličine veća od brzine njihovog termičkog krekiranja.

Transformacije cikloalkana. Brzina katalitičkog krekiranja cikloalkana bliska je brzini krekiranja alkana s jednakim brojem ugljikovih atoma. Glavne reakcije cikloalkana su: otvaranje prstena uz nastanak alkena i diena; dehidrogenacija koja dovodi do stvaranja arena; izomerizacija prstenova i bočnih lanaca.

Stadij inicijacije - pojava karbokacija - za zasićene ugljikovodike cikličke i acikličke strukture odvija se na isti način.

Nastali karbokationi odvajaju hidridni ion od molekula cikloalkana. Cijepanje hidridnog iona od tercijarnog ugljikovog atoma odvija se lakše nego od sekundarnog; stoga se dubina pucanja povećava s povećanjem broja supstituenata u prstenu.

Neostrukture (1,1-dimetilcikloheksan) odvajaju hidridni ion od sekundarnog ugljika, pa je stupanj pretvorbe blizak nesupstituiranom cikloheksanu.

Razgradnja cikloheksilnog iona može se odvijati na dva načina: kidanjem C-C veza i cijepanjem C-H veza.

Kao rezultat reakcije s kidanjem C-C veza nastaju alkeni i alkadieni.

Alkenilni ion lako izomerizira u alil. Najvjerojatnije reakcije alilnog iona su odvajanje hidridnog iona od matične molekule ili prijenos protona na molekulu alkena ili katalizator.

Cikloalkeni podliježu katalitičkom krekiranju puno brže od cikloalkana.

Razgradnja cikloheksil karbokationa s cijepanjem CH veza energetski je povoljnija, jer areni nastaju preko intermedijarnih cikloalkenskih struktura.

Prinos arena doseže 25% ili više proizvoda pretvorbe cikloheksana, a plinovi krekiranja cikloalkana sadrže povećanu količinu vodika u usporedbi s plinovima krekiranja alkana.

Uočena je i izomerizacija cikloheksana u ciklopentane i obrnuto. Reakcija se odvija kroz protonirani ciklopropanski prsten.

Ciklopentani su stabilniji u uvjetima katalitičkog krekiranja od cikloheksana. Stoga je ravnoteža jako pomaknuta udesno. Međutim, cikloheksani podliježu dehidrogenaciji u arene pod tim uvjetima. Uklanjanje produkta iz reakcijske sfere pomiče ravnotežu ulijevo. Selektivnost pretvorbe cikloheksana u benzen ili metilciklopentan u konačnici ovisi o katalizatoru.

U prisutnosti dugih bočnih lanaca u molekuli cikloalkana moguća je izomerizacija i dealkilacija bočnog lanca.

Biciklički cikloalkani aromatiziraju se u većoj mjeri od monocikličkih. Tako je tijekom katalitičkog krekiranja dekalina (500°C) iskorištenje arena približno 33% po pretvorenom dekalinu. Još više aromatskih spojeva (87,8%) nastaje tijekom krekiranja tetralina pod istim uvjetima.

Transformacije alkena. Brzina katalitičkog krekiranja alkena je 2-3 reda veličine veća od brzine krekiranja odgovarajućih alkana, što se objašnjava lakoćom stvaranja karbokationa iz alkena:

Kada se proton veže na molekulu alkena, nastaje isti ion kao kada se hidridni ion odvoji od alkana, što određuje općenitost njihovih reakcija tijekom katalitičkog krekiranja - to je izomerizacija i p-raspad. Istodobno, alkene karakteriziraju i specifične reakcije preraspodjele i ciklizacije vodika.

Bit reakcije preraspodjele vodika je da u prisutnosti kiselih katalizatora neki od alkena gube vodik i prelaze u višestruko nezasićene spojeve, dok se drugi dio alkena hidrogenira ovim vodikom, pretvarajući se u alkane.

Alkeni adsorbirani na katalizatoru postupno gube vodik. Visoko nezasićeni ugljikovodici polimeriziraju, cikliziraju i, postupno osiromašeni vodikom, pretvaraju se u koks. Ciklizacija alkena može dovesti do stvaranja ciklopentana, ciklopentena i arena. Peteročlani prstenovi izomeriziraju u šesteročlane prstenove i također aromatiziraju.

Transformacije arene. Nesupstituirani areni stabilni su u uvjetima katalitičkog krekiranja. Metil-supstituirani areni reagiraju brzinom bliskom alkanima. Alkilni derivati arena koji sadrže dva ili više atoma ugljika u lancu pucaju približno istom brzinom kao i alkeni. Glavna reakcija alkilnih derivata arena je dealkilacija. To je zbog većeg afiniteta aromatskog prstena za proton nego za alkilni ion.

Brzina reakcije raste s povećanjem duljine lanca alkilnog supstituenta, kao i u nizu: C6H5 - Cnerv.< < С6Н5 - Свтор < С6Н5 - Стрет, что обусловлено большой устойчивостью образующихся карбкатионоб.

U slučaju metil-supstituiranih arena, eliminacija karbokationa je energetski otežana, stoga se uglavnom odvijaju reakcije disproporcioniranja i izomerizacije na položaju supstituenata.

Policiklički areni snažno se sorbiraju na katalizatoru i podliježu postupnoj destrukciji i redistribuciji vodika uz stvaranje koksa.

Dakle, koks koji nastaje na površini katalizatora je mješavina visoko nezasićenih polimernih smolastih alkena i policikličkih arena. Blokira aktivne centre katalizatora i smanjuje njegovu aktivnost. Za uklanjanje koksa, katalizator se povremeno podvrgava regeneraciji oksidacijom.

Procesni katalizatori i alternativni reakcijski mehanizam. Moderni katalizatori krekiranja složeni su sustavi koji se sastoje od 10-25% zeolita Y u obliku rijetke zemlje ili dekationiziranom obliku, jednoliko raspoređenog u amorfnom obliku; aluminosilikat, i oblikovan u mikrosfere ili kuglice.

Strukturu zeolita čine tetraedri SiO4 i AlO4. Atomi aluminija nose jedan negativan naboj, koji se kompenzira metalnim kationima koji se nalaze u šupljinama kristalne rešetke. Zeoliti s jednovalentnim kationima su neaktivni, jer takvi kationi potpuno kompenziraju naboj tetraedra AlO4. Zamjena jednovalentnog kationa dvovalentnim ili trovalentnim dovodi do dekompenzacije naboja i stvara visoku jakost elektrostatskog polja dovoljnu za stvaranje karbokationa kao posljedicu pomaka elektronskog para.Amorfni aluminosilikat, u kojem je raspoređen zeolit, ima svoju aktivnost. Katalitički aktivna mjesta aluminosilikata su i Bronstedova i Lewisova kiselina. Brønstedova kiselina može biti proton formiran iz vode kemisorbiran koordinativno nezasićenim atomom aluminija (a), proton hidroksilne skupine vezane na atom aluminija (b) ili silicij. Protonski donorski centri su od najveće važnosti, jer potpuno dehidrirani aluminosilikat je praktički neaktivan. U aluminosilikatnim katalizatorima koji sadrže zeolit, čini se da je uloga metalnog kationa povećanje pokretljivosti protona i stabilnosti Bronstedovih kiselih mjesta, kao i stvaranje dodatnog broja kiselih mjesta protoniranjem molekula vode. Kao rezultat toga, brzina reakcija na katalizatoru koji sadrži zeolit je 2-3 reda veličine veća nego na amorfnom. Istodobno, katalizatori koji sadrže zeolit imaju veću toplinsku i mehaničku stabilnost od čistih zeolita.Kvalitativna strana karbkacijske teorije dobila je opće priznanje. Međutim, na temelju njega nije moguće predvidjeti kvantitativni prinos produkata čak ni kada su pojedinačni spojevi krekirani. Treba napomenuti da postojanje karbokationa na površini aluminosilikatnog katalizatora nije eksperimentalno dokazano. Moguće je da intermedijarne čestice u katalitičkom krekiranju nisu karbokationi (p-kompleksi), za čiju je tvorbu potreban potpuni heterolitički kidanje veze, već površinski kompleksni spojevi ugljikovodika s aktivnim mjestima katalizatora. Takvi spojevi mogu biti p-kompleksi , za čije stvaranje je potrebno manje energije nego za stvaranje p-kompleksa.Makrokinetika procesa.Katalitičko krekiranje, kao i svaki heterogeni katalitički proces, odvija se u nekoliko faza: sirovina ulazi na površinu katalizatora (vanjska difuzija), prodire u pore katalizatora (unutarnja difuzija), kemisorbira na aktivnim mjestima katalizatora i stupa u kemijske reakcije. Nadalje se odvija desorpcija produkata krekiranja i neizreagiranih sirovina s površine, njihova difuzija iz pora katalizatora i uklanjanje produkata krekiranja iz reakcijske zone.Najsporiji stupanj određuje brzinu procesa. Ako se proces odvija u području difuzije, tada njegova brzina malo ovisi o temperaturi. Za povećanje brzine potrebno je koristiti katalizator s grubim porama ili visoko mljevenim, npr. prašinastim, koji će povećati površinu katalizatora. Ako je najsporija faza kemijska reakcija, tada brzina procesa ovisi o uglavnom na temperaturu. Međutim, moguće je povećati brzinu povećanjem temperature samo do određene granice, nakon čega reakcija prelazi u difuzijsko područje.Za krekiranje frakcija nafte praktički je nemoguće opisati sve kemijske reakcije. Stoga se obično ograničavaju na razmatranje shema koje uzimaju u obzir glavne smjerove i rezultirajući učinak pucanja. U većini slučajeva kinetika krekiranja frakcija nafte na katalizatoru koji sadrži zeolit prikazana je jednadžbom prvog reda.Točniji opis kinetike katalitičkog krekiranja frakcija nafte postiže se korištenjem jednadžbi koje uzimaju u obzir dezaktivaciju katalizatora tijekom reakcije. Brzina procesa i prinos proizvoda krekiranja značajno variraju ovisno o kakvoći sirovine, svojstvima katalizatora i potpunosti njegove regeneracije, tehnološkom režimu i konstrukcijskim značajkama reakcijskog aparata.Katalitički krekiranje u industriji. Katalitički krekiranje na aluminosilikatnim katalizatorima jedan je od najtežih procesa u industriji prerade nafte. Svrha procesa je dobivanje visokooktanskog benzina iz vakuumskih destilata raznih ulja, vrelišta u rasponu od 300-500 °C. Katalitički krekiranje na katalizatorima koji sadrže zeolit provodi se na 450-530 °C pod tlakom blizu atmosferske (0,07-0,3 MPa). Osim visokooktanskog benzina, jedinice katalitičkog krekiranja također proizvode ugljikovodični plin, laka i teška plinska ulja. Količina i kvaliteta proizvoda ovise o karakteristikama sirovine koja se prerađuje, katalizatora, kao i načinu procesa.Ugljikovodik sadrži 75-90% frakcije C3-C4. Koristi se nakon separacije u procesima alkilacije, polimerizacije, za proizvodnju etilena, propilena, butadiena, izoprena, poliizobutilena, tenzida i drugih petrokemijskih proizvoda. Kao osnovna komponenta motornog benzina koristi se benzinska frakcija (c. do 195°C). Sadrži arene 25-40, alkene 15-30, cikloalkane 2-10 i alkane, uglavnom izostrukture, 35-60% (mase). Oktanski broj frakcije je 78-85 (prema motornoj metodi).Komponente koje vre iznad 195°C odvajaju se u frakcije. Pri radu prema opciji goriva: 195-350 ° C - lagano plinsko ulje i> 350 ° C - teško plinsko ulje; pri radu prema petrokemijskoj opciji: 195-270 °C, 270-420 °C i ostalo > 420 °C. Lako plinsko ulje (195-350 °C) koristi se kao komponenta dizelskog goriva i kao razrjeđivač u proizvodnji loživih ulja. Cetanski broj lakog katalitičkog plinskog ulja dobivenog iz parafinskih sirovina je 45-56, iz nafteno-aromatskih - 25-35. Frakcija 195-270°C koristi se kao reagens za flotaciju, frakcija 270-420°C koristi se kao sirovina za proizvodnju čađe. Preostali proizvodi (>350°C ili >420°C) koriste se kao komponente kotlovskog goriva ili sirovine za termičko krekiranje i procese koksiranja.

Hidroobrada nafte u rafineriji

Hidroobrada se provodi na katalizatorima za hidrogeniranje pomoću spojeva aluminija, kobalta i molibdena. Jedan od najvažnijih procesa u preradi nafte.

Zadaća procesa je pročišćavanje benzinskih, kerozinskih i dizelskih frakcija, kao i vakuumskog plinskog ulja od sumpora, dušika, katranskih spojeva i kisika. Postrojenja za hidroobradu mogu se hraniti recikliranim destilatima iz postrojenja za krekiranje ili koksiranje, u kojem se slučaju također odvija proces hidrogenacije olefina. Kapacitet postojećih postrojenja u Ruskoj Federaciji kreće se od 600 do 3000 tisuća tona godišnje. Vodik potreban za reakcije hidroobrade dolazi iz katalitičkih reformatora ili se proizvodi u posebnim postrojenjima.

Sirovi materijal se miješa s plinom koji sadrži vodik u koncentraciji od 85-95% volumena, a dolazi iz cirkulacijskih kompresora koji održavaju tlak u sustavu. Dobivena smjesa se zagrijava u pećnici na 280-340 °C, ovisno o sirovini, zatim ulazi u reaktor. Reakcija se odvija na katalizatorima koji sadrže nikal, kobalt ili molibden pod pritiskom do 50 atm. U takvim uvjetima, uništavanje spojeva koji sadrže sumpor i dušik uz stvaranje sumporovodika i amonijaka, kao i zasićenje olefina. Pritom, uslijed termičke razgradnje, nastaje neznatna (1,5-2%) količina niskooktanskog benzina, a tijekom hidroobrade vakuumskog plinskog ulja nastaje i 6-8% dizelske frakcije. U pročišćenoj dizelskoj frakciji sadržaj sumpora može se smanjiti s 1,0% na 0,005% i niže. Procesni plinovi podvrgavaju se pročišćavanju kako bi se izdvojio sumporovodik, koji se koristi za proizvodnju elementarnog sumpora ili sumporne kiseline.

Hidroobrada naftnih derivata

Hidroobrada je proces kemijske pretvorbe tvari pod utjecajem vodika pri visokom tlaku i temperaturi.

Hidroobrada naftnih frakcija ima za cilj smanjenje sadržaja sumpornih spojeva u komercijalnim naftnim derivatima.

Nuspojave su zasićenje nezasićenih ugljikovodika, smanjenje sadržaja smola, spojeva koji sadrže kisik, kao i hidrokrekiranje molekula ugljikovodika. Najčešći proces rafiniranja nafte.

Hidroobradi se podvrgavaju sljedeće frakcije nafte:

1. Benzinske frakcije (direktni i katalitički krekiranje);

2. frakcije kerozina;

3. Dizelsko gorivo;

4. Vakuumsko plinsko ulje;

5. Frakcije ulja.

Hidroobrada benzinskih frakcija

Razlikuju se hidroobrada frakcija benzina izravne destilacije i frakcija benzina katalitičkog krekiranja.

1. Hidroobrada frakcija benzina iz ravne destilacije.

Usmjeren je na dobivanje hidrotretiranih benzinskih frakcija - sirovina za reforming. Proces hidroobrade benzinskih frakcija temelji se na reakcijama hidrogenolize i djelomičnog razaranja molekula u plinovitom mediju koji sadrži vodik, zbog čega se organski spojevi sumpora, dušika, kisika, klora, metala sadržani u sirovini pretvaraju u u sumporovodik, amonijak, vodu, klorovodik i odgovarajuće ugljikovodike. Kvaliteta goriva prije i nakon hidroobrade:

Kvaliteta goriva prije i poslije hidrotretmana:

Parametri procesa: Tlak 1,8-2 MPa; Temperatura 350-420°C; Sadržaj vodika u WSG - 75%; Brzina cirkulacije vodika 180-300 m³/m³; Katalizator - nikal - molibden.

Tipična procesna materijalna bilanca:

Parametri procesa: Tlak 1,5-2,2 MPa; Temperatura 300-400°C; Sadržaj vodika u WSG - 75%; Brzina cirkulacije vodika 180-250 m³/m³; Katalizator - kobalt - molibden

Hidroobrada dizelskog goriva. Hidroobrada dizelskog goriva ima za cilj smanjenje sadržaja sumpora i poliaromatskih ugljikovodika. Sumporni spojevi izgaraju stvarajući sumporni dioksid, koji s vodom stvara sumpornu kiselinu, glavni izvor kiselih kiša. Poliaromatski smanjuje cetanski broj. Vakuumska hidroobrada plinskog ulja ima za cilj smanjenje sadržaja sumpora i poliaromatskih ugljikovodika. Hidrotretirano plinsko ulje je sirovina za katalitički krekiranje. Sumporni spojevi truju katalizator krekiranja, a također pogoršavaju kvalitetu ciljanog produkta benzina katalitičkog krekiranja (vidi Hidroobrada benzinskih frakcija).

Clausov proces (oksidacijska pretvorba vodikovog sulfida u elementarni sumpor) u preradi nafte u rafinerijama

Clausov proces je proces katalitičke oksidativne pretvorbe sumporovodika. Izvor sumporovodika je prirodan i industrijski. Prirodni izvori su naftna i plinska polja, vulkanska aktivnost, razgradnja biomase itd. Industrijski izvori - prerada nafte i plina (postupci hidroobrade i hidrokrekinga), metalurgija itd.

Sumporovodik, dobiven iz procesa hidrogenacije za preradu kiselih i kiselih ulja, plinskih kondenzata i postrojenja za obradu nafte i prirodnih plinova aminom, obično se koristi u rafinerijama za proizvodnju elementarnog sumpora, ponekad za proizvodnju sumporne kiseline.

Metode iskorištavanja sumporovodika i dobivanja sumpora

Zbog pooštravanja ekoloških propisa, za zbrinjavanje kiselih plinova dobivenih regeneracijom mogu se koristiti sljedeće metode:

Utiskivanje u ležište (odlaganje);

Prerada u sumpor prema Clausovoj metodi s proizvodnjom tržišnog sumpora u skladu s GOST 127.1 93 ÷ 127.5 93;

Oksidacija H2S u tekućoj fazi s proizvodnjom nekomercijalnog ili komercijalnog sumpora.

Podzemno utiskivanje plina

Podzemno skladištenje kiselog plina kao metoda zbrinjavanja našla je široku primjenu u Sjevernoj Americi, a primjenjuje se u zapadnoj Europi i na Bliskom istoku. Utiskivanje u svrhu zbrinjavanja kiselog plina kao otpadnog produkta provodi se u ležište koje ima dovoljan apsorpcijski kapacitet - na primjer u neproduktivno ležište, u iscrpljeno ležište plina ili nafte, te također u neka karbonatna ili solna ležišta.

Procesi podzemnog skladištenja kiselog plina aktivno su se razvijali u Kanadi i SAD-u kasnih 80-ih, kada su cijene komercijalnog sumpora bile niske (odnosno, dobivanje male količine komercijalnog sumpora na poljima bilo je neisplativo), a ekološki zahtjevi i kontrola uvijek su bili veći strogi u odnosu na regije svijeta koje proizvode naftu i plin. Geološke studije, uključujući modeliranje, provode se kako bi se odabralo prikladno ležište za odlaganje kiselog plina. Obično postoji prilika da se pronađe ležište za konzerviranje kiselog plina, o čemu svjedoči velik broj dovršenih projekata u naftnoj i plinskoj industriji u Sjevernoj Americi – na oko 50 polja u Kanadi i 40 polja u SAD-u. U većini slučajeva, injekcijska bušotina nalazi se na udaljenosti od 0,1-4,0 km od instalacije (u nekim slučajevima do 14-20 km), apsorbirajući sloj nalazi se na dubini od 0,6-2,7 km.

Na primjer, iz postrojenja za obradu plina Shute Creek (plinsko polje LaBarge, SAD) ubrizgava se 1,8 2,5 milijuna m3/dan kiselog plina (H2S 70%); jedinica za ubrizgavanje puštena je u rad 2005. godine kao zamjena za jedinicu za dobivanje sumpora (Claus procesi za pretvaranje H2S u sumpor i SCOT za otpadne plinove). Stoga se ubrizgavanje kiselog plina može uspješno koristiti u malim i velikim postrojenjima za obradu pratećeg i prirodnog plina.

Metoda utiskivanja kiselog plina u ležište ima mnoge tehničke karakteristike. U procesu razvoja ove metode u inozemstvu, akumulirano je značajno iskustvo koje se može koristiti u provedbi sličnih projekata u Ruskoj Federaciji i susjednim zemljama. U Kanadi se na mnogim poljima proces provodi u klimatskim uvjetima koji odgovaraju uvjetima Sibira. Operativne i ekološke organizacije u inozemstvu prate moguća curenja H2S i CO2 iz podzemnih skladišta plina. Do sada nisu primijećeni problematični slučajevi, a ekonomska i ekološka učinkovitost mjera ubrizgavanja kiselog plina prepoznata je kao dobra.

H2S + 0,5O2 → S + H2O.

Pojednostavljena kemija procesa je sljedeća:

2H2S + 4Fe3+ → 2S+4H+ + 4Fe2+;

4H+ + O2 + 4Fe2+ → 2N2O + 4Fe3+ ;

H2S + 0,5O2 → S + H2O.

Ioni željeza u otopini su u obliku kelatnog kompleksa.

Primjer uspješne implementacije helatne metode može biti LO CAT tehnologija tvrtke Merichem. Prema tvrtki, proizvod dobiven tijekom regeneracije apsorbera je kruti sumpor ("sumporni kolač") koji sadrži 60% glavne tvari (u SAD-u se može koristiti kao gnojivo). Za dobivanje čišćeg proizvoda - tehničkog sumpora prema GOST 127.1 93 - tehnološku shemu treba nadopuniti perilicama, filtrima i talionicima, što smanjuje troškove kemikalija, ali povećava kapitalne i operativne troškove.

Drugi primjer komercijalnog procesa oksidacije u tekućoj fazi je Shellov SulFerox, koji je općenito shematski sličan procesu LO CAT i razlikuje se u sastavu reaktanata. Slika 2 prikazuje shematski dijagram LO CAT procesa, Slika 3 prikazuje SulFerox proces.

Prerada nafte u Rusiji u rafineriji

Prerada nafte u Rusiji provodi se u 28 velikih rafinerija nafte (rafinerija), kao i više od 200 mini-rafinerija, od kojih manje od polovice radi legalno. Ukupni kapaciteti rafinerijskih kapaciteta u Rusiji iznose 279 milijuna tona.Najveći kapaciteti za preradu nafte nalaze se u Volgi, Sibirskom i Središnjem federalnom okrugu. Godine 2004. zabilježeno je da ova tri okruga čine više od 70% ukupnih ruskih kapaciteta za preradu nafte.Glavni proizvodni pogoni nalaze se uglavnom u blizini područja potrošnje naftnih derivata: u europskom dijelu zemlje - u Ryazan, Yaroslavl, Nizhny Novgorod, Lenjingradske regije, Krasnodar Territory, na jugu Sibira i Dalekog istoka - u gradovima Omsk, Angarsk, Achinsk, Khabarovsk, Komsomolsk-on-Amur. Osim toga, izgrađene su rafinerije u Baškiriji, Samarskoj oblasti i Permskom kraju – regijama koje su nekada bile najveća središta proizvodnje nafte. Naknadno, kada se proizvodnja nafte preselila u zapadni Sibir, kapaciteti za preradu nafte na Uralu i u regiji Volga postali su suvišni.Trenutno tržištem nafte i naftnih derivata u Rusiji dominira nekoliko naftnih kompanija s vertikalno integriranom strukturom koje proizvode i rafiniraju naftu , kao i prodaju naftnih derivata, kako u rinfuzi tako i kroz vlastitu opskrbno-marketinšku mrežu. Stanje na tržištu naftnih derivata u potpunosti ovisi o strategiji naftnih kompanija, koja se formira pod utjecajem cijena nafte, robne strukture i geografije potražnje.Vertikalno integrirane kompanije posjeduju više od 70% rafinerijskih kapaciteta u zemlji. Do početka 2010. godine Rosneft i LUKOIL imali su najveće instalirane kapacitete, a također su i lideri po količinama prerade nafte, 49,6 milijuna tona, odnosno 44,3 milijuna tona. Ukupno, to je gotovo 40% sirovina prerađenih u Rusiji.

Povijest rafinerije nafte u Rusiji u rafinerijama

Većina rafinerija nafte u Rusiji pojavila se u dva desetljeća nakon Velikog domovinskog rata. Od 1945. do 1965. godine pušteno je u rad 16 rafinerija.

Prilikom odabira mjesta za smještaj rafinerija nafte vodili smo se prvenstveno načelom blizine područja potrošnje naftnih derivata. Rafinerije u regijama Ryazan, Yaroslavl i Gorky bile su usmjerene na Središnju ekonomsku regiju; u Lenjingradskoj oblasti - do Lenjingradskog industrijskog centra; u Krasnodarskom kraju - u gusto naseljenu regiju Sjevernog Kavkaza, u regiji Omsk i Angarsk - za potrebe Sibira. No, povećana je i proizvodnja naftnih derivata u mjestima proizvodnje nafte. Do kraja 1960-ih Ural-Volga je bila glavna regija za proizvodnju nafte u zemlji, a nove rafinerije izgrađene su u Baškiriji, Kujbiševu i Permu. Te su rafinerije pokrivale manjak naftnih derivata u Sibiru i drugim regijama Rusije, kao i u saveznim republikama bivšeg SSSR-a.

Od 1966. do 1991. u SSSR-u je izgrađeno 7 novih rafinerija, od kojih 6 izvan RSFSR-a (u Lisičansku, Mozyru, Mazheikiaiu, Chardzhou, Chimkentu i Pavlodaru). Jedina nova rafinerija nafte izgrađena nakon 1966. godine na području RSFSR-a bila je Rafinerija nafte Ačinsk, koja je puštena u rad 1982. godine. Osim toga, 1979. godine organizirana je prerada nafte u Nižnekamsku (Nizhnekamskneftekhim) kako bi se zadovoljila potražnja za sirovinama za petrokemijsku proizvodnju.U 1990-ima došlo je do naglog pada proizvodnje u preradi nafte. Zbog naglog smanjenja domaće potrošnje nafte, s ukupnim kapacitetom primarne prerade od 296 milijuna tona godišnje, 2000. godine stvarno je prerađeno 168,7 milijuna tona, odnosno opterećenost rafinerija nafte pala je na 49,8%. U većini rafinerija i dalje je zadržana zaostala struktura prerade nafte s niskim udjelom procesa destruktivnog produbljivanja, kao i sekundarnih procesa usmjerenih na poboljšanje kvalitete proizvoda. Sve je to dovelo do niske dubine prerade nafte i niske kvalitete proizvedenih naftnih derivata. Dubina prerade nafte 1999. godine u Rusiji je u prosjeku iznosila 67,4%, a samo u rafineriji Omsk dosegla je 81,5%, približavajući se zapadnoeuropskim standardima.

Sljedećih godina pojavio se ohrabrujući trend u preradi nafte. Tijekom razdoblja 2002. – 2007. uočen je stalan porast obujma prerade nafte s prosječnim godišnjim porastom od oko 3% u razdoblju 2002. – 2004. i 5,5% u razdoblju 2005. – 2007. U 2005. godini prosječno opterećenje operativnih rafinerija za primarnu rafineriju iznosilo je 80%, obujam rafinerije se povećao sa 179 u 2000. na 220 milijuna tona u 2006. godini. Značajno povećana ulaganja u preradu nafte. U 2006. godini iznosili su 40 milijardi rubalja, što je 12% više nego u 2005. godini. Povećana je i dubina prerade nafte.

Brojne rafinerije su izgradile komplekse za duboku preradu nafte. Godine 2004. u rafineriji Perm (LUKOIL) i rafineriji Ryazan (TNK-BP) pušten je u rad vakuumski hidrokreking kompleks plinskog ulja.

Krajem listopada 2010. Tatneft Grupa pustila je u rad jedinicu za primarnu preradu nafte kapaciteta 7 milijuna tona godišnje - dio kompleksa rafinerija nafte i petrokemijskih postrojenja "TANECO" u izgradnji u Nizhnekamsku. Kompleks je usmjeren na duboku preradu teškog kiselog ulja, iz kojeg se planira proizvoditi visokokvalitetne naftne derivate, uključujući benzin i dizelsko gorivo standarda Euro-5. Dubina obrade bit će 97%. Krajem 2010. Rafinerija nafte u Nižnjem Novgorodu počela je proizvoditi motorni benzin Euro-4. U siječnju 2011. Saratovska rafinerija počela je proizvoditi dizelsko gorivo Euro-4.

Ukupno su u razdoblju 2008.-2010. naftne kompanije uložile 177 milijardi rubalja u modernizaciju rafinerija. U tom razdoblju izgrađeno je šest novih i rekonstruirano deset pogonskih jedinica za proizvodnju visokokvalitetnih motornih goriva u rafinerijama vertikalno integriranih naftnih kompanija.

Sredinom 2011. primijećeno je da se provodi modernizacija u većini velikih rafinerija nafte u Rusiji.

Putin je 8. srpnja 2011. održao sastanak o stanju prerade nafte i tržišta naftnih derivata u Ruskoj Federaciji. Putin je rekao da je potrebno povećati dubinu prerade nafte kako bi ona u potpunosti pokrila potrebe domaćeg tržišta za naftnim derivatima. Prema Putinovim riječima, potrebno je uhvatiti se u koštac s povećanjem obujma prerade nafte, a posebno sekundarne prerade, uključujući kroz tehnološke procese kao što su izomerizacija, reforming i krekiranje. Predložio je početak postupnog približavanja carina na sirovu naftu i tamne naftne derivate. U početku se, rekao je Putin, predlaže smanjenje izvozne carine na naftu na 60 posto i postavljanje stope izvozne carine na naftne derivate na 66 posto stope izvozne carine na sirovu naftu, a od 2015. postići izjednačavanje stopa za loživo ulje i sirova nafta. Putin je rekao da proces modernizacije prerade nafte treba uzeti pod najpažljiviju kontrolu kako od strane samih kompanija tako i pod kontrolom države, a sve kompanije trebaju dostaviti konkretne programe za obnovu i razvoj rafinerija.

Godine 2011. sklopljeni su tripartitni ugovori o modernizaciji (naftnih kompanija, vlade i Federalne antimonopolske službe), koji predviđaju da će do 2015. Rusija proizvesti oko 180 milijuna tona svijetlih naftnih proizvoda. U ugovorima je navedeno da će naftne kompanije tijekom modernizacije rafinerije za razdoblje do 2020. godine rekonstruirati i izgraditi 124 sekundarne procesne jedinice u rafineriji. Ministarstvo energetike Rusije vrši stalnu kontrolu i u okviru svojih nadležnosti prati provedbu programa modernizacije kapaciteta za preradu nafte i puštanje u rad novih prerađivačkih kapaciteta kako bi se ispunile Putinove upute od 8. srpnja 2011. i 28. prosinca 2011.

Krajem kolovoza 2011. Putin je potpisao vladin dekret br. 716 kojim se uspostavlja novi postupak za obračun izvoznih carina na naftne derivate. Rezolucija je usvojena u sklopu uvođenja takozvane sheme "60-66", osmišljene za poticanje razvoja industrije i povećanje dubine rafiniranja nafte. Prema ovoj shemi, od 1. listopada 2011. carine na izvoz tamnih naftnih derivata (loživo ulje, benzen, toluen, ksileni, vazelin, parafin i maziva ulja), kao i na dizelsko gorivo, povećane su sa 46,7% carina na ulje na 66%. Istodobno je smanjena izvozna carina na sirovu naftu prema shemi 60-66 kako bi se naftnim kompanijama nadoknadili troškovi koji bi imali u vezi s povećanjem carina na naftne derivate. Prethodno se stopa izračunavala pomoću formule "cijena nafte na temelju praćenja za prethodni mjesec plus 65% razlike između ove cijene i 182 USD po 1 toni (25 USD po 1 barelu - cijena uzeta kao glavna)", sada 60% razlike u cijeni pojavljuje se u formuli. Prema Uredbi br. 716, od 1. siječnja 2015. carina na tamne naftne derivate povećava se na 100% carine na sirovu naftu, carina na svijetlu naftu neće se mijenjati.

Program modernizacije rafinerija za 2011. godinu naftne su kompanije u potpunosti provele. Rosneft je rekonstruirao pet jedinica za preradu nafte: jednu jedinicu za hidrokreking, jednu jedinicu za hidroobradu dizelskog goriva u rafineriji Kuibyshev i tri jedinice za katalitički reforming u rafinerijama Kuibyshev, Syzran i Komsomolsk. Osim toga, 2011. godine prije roka je puštena u rad jedinica za izomerizaciju u rafineriji OAO Slavneft-YaNOS s kapacitetom od 718.000 tona godišnje. Prema rezultatima 2011. godine, plan proizvodnje goriva, koji je bio temelj ugovora o modernizaciji, tvrtke su čak premašile. Dakle, dizelskog goriva proizvedeno je 1,8 milijuna tona više nego što je najavljeno. Anatolij Golomolzin, zamjenik šefa FAS-a, rekao je: “Zapravo, po prvi put nakon mnogo godina, ruske tvrtke počele su se ozbiljno baviti preradom nafte. Uopće nisu smatrali potrebnim ulagati u modernizaciju i preferirali su lakše načine. Primjerice, proizvodili su lož ulje i izvozili ga. No nakon izjednačavanja izvoznih carina na tamne i svijetle naftne derivate postalo je neisplativo voziti lož ulje. Sada je, s ekonomske točke gledišta, zanimljivije proizvoditi proizvode s dubljim stupnjem obrade. Štoviše, trenutni sustav trošarina potiče naftne kompanije da proizvode kvalitetnije svijetle naftne derivate.”

Od proljeća 2012. godine u tijeku su radovi na rekonstrukciji i izgradnji 40 blokova, čije se puštanje u rad planira provesti u razdoblju 2013.-2015. izgradnja sekundarnih procesnih jedinica predviđenih za puštanje u pogon 2016.-2020. bila je uglavnom u fazi planiranja ili temeljnog projekta.

Sredinom 2012. godine uočeno je da se modernizacija rafinerije odvija u okviru utvrđenog programa.

Krajem 2012. ruska industrija prerade nafte postavila je rekord u obujmu prerade nafte u posljednjih 20 godina i prvi put u posljednjih pet-šest godina izbjegla jesensku krizu na tržištu benzina.

Izvori članka "Rafinerija nafte (Rafinerija nafte) je"

en.wikipedia.org - besplatna enciklopedija

ngfr.ru - sve o nafti i plinu

youtube.ru - video hosting

newchemistry.ru - dijagrami toka rafinerija nafte

ecotoc.ru - ekološke tehnologije

atexnik.ru - obrazovni i informativni portal

newsruss.ru - Ruska industrija prerade nafte

Rusija, jedan od vodećih svjetskih proizvođača nafte, ima značajne kapacitete za proizvodnju proizvoda rafinerije "crnog zlata". Postrojenja proizvode gorivo, naftu i petrokemijske proizvode, dok ukupna godišnja proizvodnja benzina, dizelskog goriva i lož ulja doseže desetke milijuna tona.

Razmjeri ruske prerade nafte

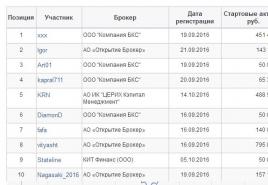

Trenutno, 32 velike rafinerije nafte i još 80 mini-poduzeća također rade u ovoj industriji u Rusiji. Ukupni kapacitet rafinerija u zemlji pruža mogućnost prerade 270 milijuna tona sirovina. Predstavljamo vam 10 najboljih rafinerija nafte prema instaliranom proizvodnom kapacitetu. Poduzeća uključena u popis pripadaju i državnim i privatnim naftnim kompanijama.

1. Gazpromneft-ONPZ (20,89 milijuna tona)

Poduzeće Gazpromneft-ONPZ poznatije je kao Rafinerija nafte Omsk. Tvornica je u vlasništvu Gazprom Nefta (struktura Gazproma). Odluka o izgradnji poduzeća donesena je 1949. godine, tvornica je pokrenuta 1955. godine. Instalirani kapacitet doseže 20,89 milijuna tona, dubina obrade (omjer količine sirovina i broja proizvedenih proizvoda) je 91,5%. Rafinerija Omsk preradila je 2016. godine 20,5 milijuna tona nafte. Pronedra je ranije napisao da je stvarna prerada u rafineriji u 2016. godini smanjena u odnosu na razinu iz 2015. godine.

Lani je proizvedeno 4,7 milijuna tona benzina i 6,5 milijuna tona dizelskog goriva. Osim goriva, tvornica proizvodi bitumen, koks, kiseline, katran i druge proizvode. Tijekom proteklih nekoliko godina, zahvaljujući modernizaciji objekata, poduzeće je smanjilo količinu emisija u atmosferu za 36%, do 2020. godine planira se smanjiti stupanj štetnog utjecaja na okoliš za još 28%. Ukupno se u proteklih 20 godina količina emisija smanjila pet puta.

2. Kirishinefteorgsintez (20,1 milijuna tona)

Rafinerija nafte Kirishi (Kirishinefteorgsintez, poduzeće Surgutneftegaza) s kapacitetom od 20,1 milijuna tona nalazi se u gradu Kirishi, Lenjingradska oblast. Puštanje u pogon dogodilo se 1966. godine. Zapravo, u prosjeku prerađuje više od 17 milijuna tona nafte s dubinom od 54,8%. Osim goriva i maziva, proizvodi amonijak, bitumen, otapala, plinove, ksilene. Kako navode iz tvrtke, posljednjih godina, prema rezultatima analize 2,4 tisuće uzoraka, nisu utvrđena prekoračenja normi za emisije štetnih tvari u atmosferski zrak. Unutar kontrolnih točaka zone sanitarne zaštite kompleksa nisu utvrđene povrede okoliša.

3. Ryazan Oil Refining Company (18,8 milijuna tona)

Najveća rafinerija Rosnefta s kapacitetom od 18,8 milijuna tona - Rafinerija nafte Ryazan (do 2002. Rafinerija nafte Ryazan) - proizvodi benzin, dizel gorivo, mlazno gorivo, kotlovsko gorivo, bitumen za građevinsku i cestovnu industriju. Tvrtka je započela s radom 1960. godine. Lani je tvornica preradila 16,2 milijuna tona sirovina s dubinom od 68,6%, a proizvela 15,66 milijuna tona proizvoda, uključujući 3,42 milijuna tona benzina, 3,75 milijuna tona dizelskog goriva i 4,92 milijuna tona loživog ulja. Godine 2014. u poduzeću je počeo s radom centar za istraživanje okoliša. Tu je i pet ekoloških laboratorija. Štetne emisije mjere se od 1961. godine.

4. Lukoil-Nizhegorodnefteorgsintez (17 milijuna tona)

Jedan od lidera u domaćoj preradi nafte, poduzeće Lukoil-Nizhegorodnefteorgsintez (vlasnik - Lukoil), nalazi se u gradu Kstovo, regija Nižnji Novgorod. Poduzeće, čiji kapacitet trenutno doseže 17 milijuna tona, otvoreno je 1958. godine i nazvano je Novogorkovska rafinerija nafte.

Rafinerija proizvodi oko 70 vrsta proizvoda, uključujući benzin i dizel gorivo, zrakoplovno gorivo, parafine i naftni bitumen. Lukoil-Nizhegorodnefteorgsintez jedina je tvrtka u Rusiji koja proizvodi tvrde jestive parafine. Dubina obrade doseže 75%. Tvornica ima ekološki laboratorij koji uključuje dva mobilna kompleksa. U sklopu programa "Čist zrak", spremnici elektrane opremljeni su pontonima kako bi se desetke puta smanjila količina ispuštanja ugljikovodika u atmosferu. U posljednjih deset godina prosječni pokazatelji onečišćenja okoliša smanjili su se za faktor tri.

5. Lukoil-Volgogradneftepererabotka (15,7 milijuna tona)

Volgogradska (Staljingradska) rafinerija, pokrenuta 1957. godine, postala je dio tvrtke Lukoil 1991. godine i dobila je novo ime - Lukoil-Volgogradneftepererabotka. Kapacitet tvornice je 15,7 milijuna tona, stvarni kapacitet je 12,6 milijuna tona s dubinom obrade od 93%. Sada tvrtka proizvodi oko sedam desetaka vrsta rafiniranih proizvoda, uključujući motorni benzin, dizelsko gorivo, ukapljene plinove, bitumen, ulja, koks i plinska ulja. Prema Lukoilu, zahvaljujući provedbi programa zaštite okoliša, bruto emisije su smanjene za 44%.

6. Slavneft-Yaroslavnefteorgsintez (15 milijuna tona)

Rafinerija nafte Novo-Yaroslavl (danas Slavneft-YANOS, u zajedničkom vlasništvu Gazproma i Slavnefta) počela je s radom 1961. godine. Trenutni instalirani kapacitet tvornice je 15 milijuna tona sirovina, dubina prerade je 66%. Poduzeće se bavi proizvodnjom motornih benzina, dizelskog goriva, goriva za mlazne motore, širokog spektra ulja, bitumena, voskova, parafina, aromatskih ugljikovodika, loživog ulja i ukapljenih plinova. Tijekom proteklih 11 godina, Slavneft-Yaroslavnefteorgsintez značajno je poboljšao kvalitetu svojih industrijskih otpadnih voda. Količina prethodno nakupljenog otpada smanjila se za 3,5 puta, a količina zagađujućih emisija u atmosferu - za 1,4 puta.

7. Lukoil-Permnefteorgsintez (13,1 milijuna tona)

Godine 1958. puštena je u rad Permska rafinerija nafte. Kasnije je dobila imena kao Permska rafinerija nafte, Permnefteorgsintez, a kao rezultat toga, nakon što je postala vlasništvo Lukoila, preimenovana je u Lukoil-Permnefteorgsintez. Kapacitet poduzeća s dubinom prerade sirovina od 88% doseže 13,1 milijuna tona. Lukoil-Permnefteorgsintez proizvodi široku paletu proizvoda, uključujući desetke artikala - benzin, dizelsko gorivo, gorivo za mlazne elektrane, plinska ulja, toluen, benzen, ukapljene ugljikovodične plinove, sumpor, kiseline i petrol koks.

Prema uvjeravanjima uprave tvornice, poduzeće aktivno provodi mjere koje omogućuju isključivanje emisija zagađujućih komponenti u okoliš iznad regulatornih ograničenja. Sve vrste zauljenog otpada zbrinjavaju se posebnom suvremenom opremom. Lani je tvornica pobijedila na natjecanju "Lider zaštite okoliša u Rusiji".

8. Gazprom Neft - moskovska rafinerija (12,15 milijuna tona)

Moskovska rafinerija nafte (u vlasništvu Gazprom Nefta), koja trenutno zadovoljava 34% potreba glavnog grada Rusije u naftnim derivatima, izgrađena je 1938. godine. Kapacitet tvornice doseže 12,15 milijuna tona s dubinom obrade od 75%. Tvornica se uglavnom bavi segmentom goriva - proizvodi motorna goriva, ali dodatno proizvodi bitumen. Proizvode se i ukapljeni plinovi za kućanstvo i komunalne potrebe, loživo ulje. Prema Gazpromneft-Moskovskoj rafineriji, sustav upravljanja okolišem tvrtke u skladu je s međunarodnim standardima.

Međutim, od 2014. postrojenje je opetovano bilo u središtu pozornosti zbog emisija sumporovodika u atmosferski zrak Moskve. Iako se, prema Ministarstvu za izvanredne situacije, spomenuta rafinerija nafte doista pokazala izvorom onečišćenja, odgovarajuće službene prijave nisu podignute, a pod sumnjom je palo još tridesetak industrijskih objekata koji se nalaze u gradu. Godine 2017. predstavnici moskovske rafinerije izvijestili su da na području poduzeća nije bilo prekoračenja emisija onečišćujućih tvari. Podsjetimo, gradska vijećnica Moskve najavila je pokretanje sustava za praćenje emisija iz postrojenja.

9. Rafinerija RN-Tuapse (12 milijuna tona)