Исследования по биполярным пластинам топливных элементов. Топливные элементы Dana

Изобретение относится к области электротехники и может быть использовано в топливных элементах. Биполярная пластина топливного элемента включает в себя пластину, пространство протекания текучей среды, сформированное на обеих боковых сторонах пластины, сетку направления текучей среды, установленную в пространстве протекания текучей среды. На пластине сформированы впускной канал, соединенный с пространством протекания текучей среды, и выпускной канал, соединенный с пространством протекания текучей среды. Биполярную пластину изготавливают с помощью определенной пресс-формы и соответствующей обработки. В результате обеспечивается более равномерное распределение потоков и уменьшение сопротивления потокам топлива и воздуха, протекающим, соответственно, в топливный электрод и воздушный электрод топливного элемента. Помимо этого, площадь реакции с мембранно-электродным узлом и зона диффузии могут быть увеличены, а изготовление может быть упрощено и облегчено, 6 н. и 14 з.п. ф-лы, 16 ил.

Область техники

Изобретение относится к топливному элементу и, в частности, к биполярной пластине топливного элемента и способу изготовления такой пластины, способной придать равномерность распределению потоков, уменьшить сопротивление потокам топлива и воздуха, протекающим, соответственно, в топливный электрод и воздушный электрод топливного элемента и упростить ее изготовление.

Уровень техники

Топливный элемент вырабатывает в целом не наносящую вреда окружающей среде энергию, и он был создан для того, чтобы заменять традиционную энергию ископаемого топлива. Как показано на фиг.1, топливный элемент включает в себя пакет 100, который должен быть объединен с, по меньшей мере, одним единичным элементом 101, в котором протекает электрохимическая реакция; подающий топливопровод 200, соединенный с пакетом 100 так, чтобы подавать топливо; подающий воздуховод 300, соединенный с пакетом 100 так, чтобы подавать воздух; и выпускные трубопроводы 400, 500 для выпуска побочных продуктов протекающей реакции топлива и воздуха, соответственно. Единичный элемент 101 включает в себя топливный электрод (анод) (не показан), к которому поступает топливо; и воздушный электрод (катод) (не показан), к которому поступает воздух.

Сначала топливо и воздух подают к топливному электроду и воздушному электроду пакета 100 посредством подающего топливопровода 200 и подающего воздуховода 300, соответственно. Топливо, поданное к топливному электроду, ионизируется на положительные ионы и электроны (е-) посредством электрохимической реакции окисления на топливном электроде, ионизированные положительные ионы перемещаются через электролит к воздушному электроду, а электроны перемещаются к топливному электроду. Положительные ионы, перемещенные к воздушному электроду, вступают в электрохимическую реакцию восстановления с воздухом, поданным к воздушному электроду, и генерируют побочные продукты, такие как тепло реакции и воду и т.д. В данном процессе при перемещении электронов генерируется электроэнергия. Топливо после реакции на топливном электроде, а также вода и дополнительные побочные продукты, сгенерированные на воздушном электроде, выпускаются, соответственно, через выпускные трубопроводы 400, 500.

Топливные элементы могут быть классифицированы на различные типы в соответствии с используемыми в них электролитом и топливом и т.д.

Между тем, как показано на фиг.2, единичный элемент 101, составляющий пакет 100, включает в себя две биполярные пластины 10, имеющие открытый канал 11, по которому протекает воздух или топливо; и мембранно-электродный узел (МЭУ, от англ. «membrane electrode assembly» или МЕА) 20, размещенный между двумя этими биполярными пластинами 10 так, чтобы иметь определенные толщину и площадь. Две биполярные пластины 10 и размещенный между ними МЭУ 20 объединены друг с другом посредством дополнительных средств 30, 31 объединения. Канал, сформированный каналом 11 биполярной пластины 10 и боковой стороной МЭУ 20, составляет топливный электрод, и при протекании топлива через этот канал топливного электрода происходит реакция окисления. Кроме того, канал, сформированный каналом 11 другой биполярной пластины 10 и другой боковой стороной МЭУ 20, составляет воздушный электрод, и при протекании воздуха через этот канал воздушного электрода происходит реакция восстановления.

Форма биполярной пластины 10, в частности, форма канала 11, влияет на контактное сопротивление, оказываемое при протекании топлива и воздуха, и на распределение потоков и т.п., а контактное сопротивление и распределение потоков влияют на отдачу мощности (выход по энергии). Кроме того, биполярные пластины 10 имеют определенную форму, подходящую для облегчения технологического процесса и серийного производства.

Как показано на фиг.3, в традиционной биполярной пластине сформированы сквозные отверстия 13, 14, 15, 16, соответственно, на каждом краю пластины 12, имеющей определенную толщину и прямоугольную форму.

Кроме того, на боковой стороне пластины 12 сформированы многочисленные каналы 11 с тем, чтобы соединить сквозное отверстие 13 с расположенным по диагонали сквозным отверстием 16. Эти каналы 11 имеют зигзагообразную форму. Как показано на фиг.4, в поперечном сечении канала 11 этот канал 11 имеет определенные ширину и толщину и одну открытую боковую сторону. На другой боковой стороне пластины 12 сформированы многочисленные каналы 11 с тем, чтобы соединить два расположенных по диагонали сквозных отверстия 14, 16, причем эти каналы 11 имеют такую же самую форму, что и каналы, сформированные на противоположной боковой стороне.

Далее описывается работа традиционной биполярной пластины. Сначала топливо и воздух втекают, соответственно, в сквозные отверстия 13, 14, и проходящие через сквозные отверстия 13, 14 топливо и воздух втекают в каналы 11. Топливо или воздух в каналах 11 текут зигзагообразно вдоль каналов 11 и выпускаются наружу через сквозные отверстия 15, 16. В этом процессе в МЭУ 20 (показан на фиг.2), в котором протекает топливо, происходит реакция окисления, и одновременно происходит реакция восстановления в том МЭУ, в котором протекает воздух.

Однако в случае традиционной биполярной пластины, поскольку каналы 11 сформированы зигзагообразно, поток может распределяться равномерно лишь в некоторой степени. Более того, поскольку каналы, по которым протекают топливо и воздух, являются сложными и длинными, сопротивление потоку увеличивается, и поэтому возрастают потери давления на создание потока топлива и воздуха. Помимо этого, поскольку технологический процесс изготовления является сложным и затруднительным, производственные затраты высоки.

Техническая сущность настоящего изобретения

Чтобы разрешить вышеописанные проблемы, цель настоящего изобретения заключается в том, чтобы предложить биполярную пластину топливного элемента и способ изготовления такой пластины, способной придать равномерность распределению потоков, уменьшить сопротивление потокам топлива и воздуха, протекающим, соответственно, в топливный электрод и воздушный электрод топливного элемента, и упростить ее изготовление.

Чтобы достичь вышеупомянутых целей, биполярная пластина топливного элемента включает в себя пластину, имеющую определенные толщину и площадь; пространство протекания текучей среды, сформированное на обеих боковых сторонах этой пластины так, чтобы иметь определенные ширину, длину и глубину; сетку направления текучей среды, установленную в пространстве протекания текучей среды так, чтобы иметь определенную форму; впускной канал, сформированный на пластине так, чтобы быть соединенным с пространством протекания текучей среды и принимать текучую среду; и выпускной канал, сформированный на пластине так, чтобы быть соединенным с пространством протекания текучей среды и выпускать текучую среду.

Помимо этого, способ изготовления биполярной пластины топливного элемента включает в себя изготовление пресс-формы для обработки пластины, на которой с обеих боковых сторон формируют пространство протекания текучей среды, имеющее определенные площадь и глубину, и формируют внутренний канал посредством опорной сетки, выступающей в форме сетки из пространства протекания текучей среды; формирование пластины с помощью этой пресс-формы; обработку пластины с выполнением впускного канала так, чтобы обеспечить втекание потока текучей среды в пространство протекания текучей среды, имеющее опорную сетку; и обработку пластины с выполнением выпускного канала так, чтобы обеспечить вытекание потока из пространства протекания текучей среды.

Помимо этого, биполярная пластина топливного элемента включает в себя пластину, имеющую определенные толщину и площадь; область канала, имеющую решетчатые выступы рядом с многочисленными решетчатыми пазами, сформированными по определенной области обеих боковых сторон пластины; впускной канал, сформированный на боковой стороне пластины так, чтобы быть соединенным с решетчатыми пазами в области канала и принимать текучую среду; и выпускной канал, сформированный на боковой стороне пластины так, чтобы выпускать текучую среду, проходящую по решетчатым пазам области канала.

Помимо этого, способ изготовления биполярной пластины топливного элемента включает в себя изготовление пластины, имеющей определенные толщину и площадь; выполнение механической обработки для формирования решетчатых пазов рядом с решетчатыми выступами, формируемых на обеих боковых сторонах пластины; и обработку пластины с выполнением впускного канала и выпускного канала таким образом, чтобы они были соединенными с решетчатыми пазами.

Помимо этого, биполярная пластина топливного элемента включает в себя пластину, имеющую определенные толщину и площадь, в которой на обеих боковых сторонах в середине посредством прессования сформированы многочисленные каналы, состоящие из многочисленных подъемов и спусков, так чтобы они имели определенные ширину и длину; и герметизирующий элемент, соответственно прикрепленный к контуру обеих боковых сторон пластины так, чтобы сформировать внутренние каналы вместе с каналами пластины, впускной канал и выпускной канал, по которым текучая среда втекает в и вытекает из этих каналов.

Помимо этого, способ изготовления биполярной пластины топливного элемента включает в себя вырезание пластины так, чтобы она имела определенный размер; пресс-обработку обеих боковых сторон вырезанной пластины, так чтобы сформировать многочисленные каналы, по которым протекает текучая среда; и объединение герметизирующего элемента с контуром пресс-обработанной пластины.

Краткое описание чертежей

Прилагаемые чертежи, которые включены для обеспечения лучшего понимания изобретения, входят в состав и составляют часть данного описания, иллюстрируют варианты осуществления изобретения и вместе с описанием служат для пояснения принципов изобретения.

На этих чертежах:

фиг.1 иллюстрирует традиционную систему топливного элемента;

фиг.2 представляет собой вид в перспективе с пространственным разделением деталей, иллюстрирующий часть пакета традиционного топливного элемента;

фиг.3 представляет собой вид сверху, иллюстрирующий биполярную пластину традиционного топливного элемента;

фиг.4 представляет собой вид в разрезе вдоль линии А-В на фиг.3;

фиг.5 представляет собой вид сверху, иллюстрирующий первый вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением;

фиг.6 представляет собой вид в перспективе с пространственным разделением деталей, иллюстрирующий часть биполярной пластины топливного элемента в соответствии с первым вариантом реализации настоящего изобретения;

фиг.7 представляет собой блок-схему, иллюстрирующую первый вариант реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением;

фиг.8 представляет собой вид в перспективе с пространственным разделением деталей, иллюстрирующий пакет биполярных пластин топливного элемента в соответствии с первым вариантом реализации настоящего изобретения;

фиг.9 представляет собой вид сверху, иллюстрирующий рабочее состояние биполярной пластины топливного элемента в соответствии с первым вариантом реализации настоящего изобретения;

фиг.10 и 11 представляют собой вид сверху и вид спереди в разрезе, иллюстрирующие второй вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением;

фиг.12 представляет собой блок-схему, иллюстрирующую второй вариант реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением;

фиг.13 представляет собой вид сверху, иллюстрирующий рабочее состояние биполярной пластины топливного элемента в соответствии со вторым вариантом реализации настоящего изобретения;

фиг.14 и 15 представляют собой вид сверху и вид спереди в разрезе, иллюстрирующие третий вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением; и

фиг.16 представляет собой блок-схему, иллюстрирующую третий вариант реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Сначала будет описан первый вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Фиг.5 представляет собой вид сверху, иллюстрирующий первый вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением, а фиг.6 представляет собой вид в перспективе с пространственным разделением деталей, иллюстрирующий часть биполярной пластины топливного элемента в соответствии с первым вариантом реализации настоящего изобретения.

Как показано на фиг.5 и 6, первый вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением включает в себя пластину 40, имеющую определенные толщину и площадь; пространство 41 протекания текучей среды, сформированное на обеих боковых сторонах пластины 40 так, чтобы иметь определенные ширину, длину и глубину; сетку 42 направления текучей среды, установленную в пространстве 41 протекания текучей среды так, чтобы иметь определенную форму; впускной канал 43, сформированный на пластине 40 соединенным с пространством 41 протекания текучей среды для введения текучей среды; и выпускной канал 44, сформированный на пластине 40 соединенным с пространством 41 протекания текучей среды для выпуска текучей среды.

Пластина 40 имеет прямоугольную форму и определенную толщину, пространство 41 протекания текучей среды сформировано, соответственно, на обеих боковых сторонах прямоугольной пластины 40, и оно имеет прямоугольную форму и определенную глубину. Пластина 40 выполнена из материала нержавеющей стали. Пластина 40 и пространство 41 протекания текучей среды могут иметь другие формы помимо прямоугольной формы.

Сетка 42 направления текучей среды имеет прямоугольную форму, меньшую, чем пространство 41 протекания текучей среды, с тем, чтобы она могла быть вставлена в пространство 41 протекания текучей среды пластины 40, и она имеет толщину, не большую, чем глубина пространства 41 протекания текучей среды.

Впускной канал 43 выполнен в виде, по меньшей мере, одного сквозного отверстия и сформирован на одной боковой стороне пластины 40. Выпускной канал 43 выполнен в виде, по меньшей мере, одного сквозного отверстия и сформирован на противоположной стороне от впускного канала 43 так, чтобы быть диагональным по отношению к этому впускному каналу 43.

Фиг.7 представляет собой блок-схему, иллюстрирующую первый вариант реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Как показано на фиг.7, в первом варианте реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением изготавливают пресс-форму для обработки пластины, на которой по обеим боковым сторонам формируют пространство протекания текучей среды, имеющее определенные площадь и глубину, и формируют сетку выступающей в пространство протекания текучей среды. После этого пластину обрабатывают с помощью этой пресс-формы. При этом в пластине формируют прямоугольное пространство протекания текучей среды, имеющее определенную глубину, по обеим боковым сторонам прямоугольной пластины, имеющей определенную глубину, и в пространстве протекания текучей среды формируют сетку, так чтобы сформировать канал. Эта сетка может быть сформирована имеющей различные формы.

Далее пластину обрабатывают с целью выполнения впускного канала так, чтобы обеспечить втекание потока текучей среды в имеющее сетку пространство протекания текучей среды, и обрабатывают с целью выполнения выпускного канала так, чтобы обеспечить вытекание потока из пространства протекания текучей среды. Впускной канал и выпускной канал, соответственно, выполняют в виде, по меньшей мере, одного сквозного отверстия или открытого паза.

Сначала биполярные пластины топливного элемента соединяют в пакет. Более подробно, как показано на фиг.8, между биполярными пластинами (БП) размещают МЭУ (М) и их объединяют друг с другом посредством средства объединения (не показаны). При этом пространством 41 протекания текучей среды, сформированным на боковой стороне биполярной пластины (БП), сеткой 42 направления текучей среды, сформированной в пространстве 41 протекания текучей среды, и боковой стороной МЭУ (М) образуется путь (канал), по которому протекает топливо. Другой боковой стороной МЭУ (М), пространством 41 протекания текучей среды, сформированным на боковой стороне другой биполярной пластины (БП), обращенной к первой биполярной пластине (БП), и сеткой 42 направления текучей среды, сформированной в пространстве 41 протекания текучей среды, образуется путь (канал), по которому протекает воздух.

При такой конструкции, когда топливо подается во впускной канал 43 биполярной пластины (БП), как показано на фиг.9, топливо во впускном канале 43 втекает в пространство 41 протекания текучей среды. Далее, топливо в пространстве 41 протекания текучей среды распространяется (распределяется) по всему пространству 41 протекания текучей среды посредством сетки 42 направления текучей среды, размещенной в пространстве 41 протекания текучей среды, и затем это топливо выпускается наружу через выпускной канал 44.

В этом процессе сетка 42 направления текучей среды в пространстве 41 протекания текучей среды выполняет не только функцию направления посредством равномерного распространения топлива в пространстве 41 протекания текучей среды, но и «диффузионную» функцию (функцию рассеивания) при надлежащем регулировании плотности потока. При этом распределение и давление могут быть отрегулированы посредством размера «ячеек» сетки 42 направления текучей среды. Между тем, за счет формирования сетки 42 направления текучей среды именно в виде сетки площадь контакта с МЭУ (М), соприкасающимся с биполярной пластиной (БП), сравнительно уменьшается, и, соответственно, эффективная площадь контакта топлива и МЭУ (М) увеличивается.

В дополнение к этому, воздух протекает посредством прохождения такого же процесса, как и описанный выше.

В случае способа изготовления биполярной пластины топливного элемента в соответствии с первым вариантом реализации настоящего изобретения, за счет изготовления пластины с помощью пресс-формы она может легко изготавливаться в серийном производстве. Говоря более подробно, при изготовлении пластины с опорной сеткой и выполнении впускного канала и выпускного канала биполярная пластина может быть просто и легко изготовлена.

Фиг.10 и 11 представляют собой вид сверху и вид спереди в разрезе, иллюстрирующие второй вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Как показано на фиг.10 и 11, биполярная пластина топливного элемента в соответствии со вторым вариантом реализации изобретения включает в себя пластину 50, имеющую определенные толщину и площадь; область 53 канала, имеющую решетчатые выступы 52 рядом с многочисленными решетчатыми пазами 51, сформированными по определенной области обеих боковых сторон пластины 50; впускной канал 54, сформированный на одной боковой стороне пластины 50 так, чтобы быть соединенным с решетчатыми пазами 51 области 53 канала для введения текучей среды; и выпускной канал 55, сформированный на этой боковой стороне пластины 50 так, чтобы выпускать текучую среду, проходящую по решетчатым пазам 51 области 53 канала.

Пластина 50 имеет прямоугольную форму и определенную толщину. Область 53 канала, соответственно, сформирована на обеих боковых сторонах пластины 50 так, чтобы иметь прямоугольную форму. Пластина 50 и область 53 канала могут быть сформированы имеющими различные формы помимо прямоугольной формы.

Решетчатые выступы 52 сформированы имеющими форму прямоугольного конуса, и каждый решетчатый паз 51 сформирован между этими решетчатыми выступами 52 имеющим форму прямоугольного конуса. Решетчатый выступ 52 может быть сформирован так, чтобы иметь форму треугольного конуса.

Решетчатые выступы 52 размещены регулярным образом (через равные промежутки). В одной из модификаций решетчатые выступы 52 могут быть размещены нерегулярным образом.

Впускной канал 54 и выпускной канал 55, соответственно, сформированы на одной боковой стороне пластины 50 имеющими открытую форму, с определенными шириной и глубиной. Помимо этого, впускной канал 54 и выпускной канал 55 могут быть, соответственно, сформированы в виде, по меньшей мере, одного сквозного отверстия.

Биполярная пластина топливного элемента в соответствии со вторым вариантом реализации настоящего изобретения выполнена из нержавеющей стали.

Фиг.12 представляет собой блок-схему, иллюстрирующую второй вариант реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Как показано на фиг.12, в способе изготовления биполярной пластины топливного элемента в соответствии со вторым вариантом реализации настоящего изобретения первым этапом является изготовление пластины, имеющей определенные толщину и площадь. Затем выполняют второй этап в виде механической обработки для формирования решетчатых пазов рядом с решетчатыми выступами на обеих боковых сторонах пластины. Этот второй этап включает в себя подэтапы насечки обеих боковых сторон пластины для формирования решетчатых выступов; и шлифовки обеих насеченных боковых сторон пластины. Решетчатые выступы, сформированные посредством насечки, имеют форму прямоугольного конуса, но они могут быть сформированы имеющими другие формы помимо формы прямоугольного конуса. Посредством насечки решетчатые пазы формируют среди решетчатых выступов, и при этом решетчатые пазы формируют каналы, по которым протекает текучая среда. Посредством выполнения шлифовки можно удалить заусенцы, возникшие при насечке, и обработать острые концы (вершины) решетчатых выступов так, чтобы они были тупыми.

И, наконец, третий этап заключается в обработке пластины с выполнением впускного канала и выпускного канала так, чтобы они были соединены с решетчатыми пазами.

Биполярные пластины топливного элемента собирают в пакет. При этом областью 53 канала, сформированной на одной боковой стороне биполярной пластины (БП), и боковой стороной МЭУ (М) образуется путь (канал), по которому протекает топливо. Другой боковой стороной МЭУ (М) и боковой стороной другой биполярной пластины (БП), обращенной к первой биполярной пластине (БП), образуется путь (канал), по которому протекает воздух.

При такой конструкции, когда топливо подается во впускной канал 54 биполярной пластины (БП), как показано на фиг.13, топливо во впускном канале 54 протекает по всей области 53 канала по пути (каналу), образованном(у) решетчатыми пазами 51 в области 53 канала, и далее это топливо выпускается наружу через выпускной канал 55.

В данном процессе за счет небольшой и единообразной формы подобной сетки, образованной решетчатыми пазами 51, сформированными посредством решетчатых выступов 52 в области 53 канала, текучая среда может не только распределяться равномерно, но также и рассеиваться. При этом за счет решетчатых выступов 52, сформированных в области 53 канала, площадь контакта биполярной пластины (БП) и МЭУ (М) сравнительно уменьшается, а эффективная площадь контакта топлива и МЭУ (М) увеличивается.

В дополнение к этому, воздух протекает посредством такого же процесса, как и описанный выше.

В случае способа изготовления биполярной пластины топливного элемента в соответствии со вторым вариантом реализации настоящего изобретения, за счет механической обработки имеющей определенную толщину прямоугольной пластины по обеим боковым сторонам с выполнением впускного канала и выпускного канала с помощью валка и т.д., изготовление является простым и быстрым.

Фиг.14 и 15 представляют собой вид сверху и вид спереди в разрезе, иллюстрирующие третий вариант реализации биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Как показано на фиг.14 и 15, биполярная пластина топливного элемента в соответствии с третьим вариантом реализации настоящего изобретения включает в себя пластину 60, имеющую определенные толщину и площадь, в которой на обеих боковых сторонах в середине посредством прессования сформированы многочисленные каналы 61, состоящие из многочисленных подъемов и спусков, так чтобы они имели определенную ширину и длину; и герметизирующий элемент 65, соответственно прикрепленный к контуру обеих боковых сторон пластины 60 так, чтобы сформировать каналы 62а, 62b, 62 с вместе с каналами 61 пластины 60, впускной канал 63 и выпускной канал 64, по которым втекает и вытекает текучая среда.

Пластина 60 выполнена в виде прямоугольной металлической пластины, и в определенной внутренней области этой прямоугольной металлической пластины сформированы каналы 61. Каналы 61, состоящие из многочисленных подъемов и спусков, сформированы на обеих боковых сторонах пластины 60 с равномерными интервалами. При прессовании пластины 60 каналы 61, соответственно, формируются на обеих боковых сторонах пластины 60, и при этом каналы 61 имеют одинаковую глубину.

Герметизирующий элемент 65 имеет прямоугольную форму и определенную ширину, причем он имеет такую же самую толщину, что и высота подъемов канала 61, и имеет такой же самый размер, что и пластина 60. Высота подъемов канала 61 составляет приблизительно 2,5 мм.

Впускной канал 63, по которому протекает текучая среда, сформирован на одной боковой стороне герметизирующего элемента 65, а выпускной канал 64 сформирован так, чтобы быть противоположным впускному каналу 63.

Внутренний канал, сформированный посредством герметизирующего элемента 65, включает в себя впускной буферный канал 62а для распределения текучей среды по каналам 61 пластины 60; выпускной буферный канал 62b для обеспечения втекания текучей среды, проходящей по каналам 61 пластины 60, в выпускной канал 64; и соединительный канал 62 с для соединения впускного буферного канала 62а и выпускного буферного канала 62b.

Фиг.16 представляет собой блок-схему, иллюстрирующую третий вариант реализации способа изготовления биполярной пластины топливного элемента в соответствии с настоящим изобретением.

Как показано на фиг.16, в способе изготовления биполярной пластины топливного элемента в соответствии с третьим вариантом реализации настоящего изобретения первым этапом является получение пластины 60 посредством вырезания металлической пластины, имеющей определенные толщину и площадь согласно определенному размеру, а вторым этапом является пресс-обработка пластины 60 с тем, чтобы сформировать многочисленные каналы 61 на обеих боковых сторонах пластины 60. Металлическая пластина 60 имеет прямоугольную форму.

Каналы 61 пластины 60 изготавливают прямыми, и они имеют определенную длину, причем высота подъемов каналов 61 является одинаковой. Канал 61 пластины 60 может иметь различные формы сечения, такие как форма волны или прямоугольная форма.

Третий этап заключается в объединении герметизирующего элемента 65 с контуром пресс-обработанной пластины 60. Герметизирующий элемент 65 сформирован в форме прямоугольной прокладки, имеющей определенную ширину и толщину, и этот герметизирующий элемент 65 объединяют с контуром пластины 60 так, чтобы окружить внутреннюю область пластины 60, и, следовательно, формируют каналы 62а, 62b, 62с. Впускной канал 63 и выпускной канал 64 формируют на герметизирующем элементе 65. Впускной канал 63 и выпускной канал 64 могут быть сформированы посредством вырезания части герметизирующего элемента 65.

Как описано выше в первом варианте реализации настоящего изобретения, собирают пакет топливного элемента. При этом подъемами прямого канала 61, сформированного на боковой стороне биполярной пластины (БП), и боковой стороной МЭУ (М) образуется путь (канал), по которому протекает топливо. Другой боковой стороной МЭУ (М) и спусками прямых каналов 61, сформированных на боковой стороне другой биполярной пластины (БП), обращенной к первой биполярной пластине (БП), образуется путь (канал), по которому протекает воздух.

При такой конструкции, когда топливо подается во впускной канал 63 биполярной пластины (БП), топливо во впускном канале 63 протекает по этому пути, а именно через впускной буферный канал 62а, соединительный канал 62с, канал 61 и выпускной буферный канал 62b. После этого топливо выпускается наружу через выпускной канал 64. В дополнение к этому, воздух протекает посредством прохождения такого же процесса, что и описанный выше.

Кроме того, в настоящем изобретении за счет изготовления металлической пластины посредством пресс-обработки, изготовление является простым и быстрым. Помимо этого, за счет уменьшения толщины биполярной пластины размер и масса пакета могут быть уменьшены.

Промышленная применимость

Как описано выше, в случае биполярной пластины топливного элемента и способа ее изготовления в соответствии с настоящим изобретением, за счет придания равномерности потокам топлива и воздуха, соответственно протекающим в топливный электрод и воздушный электрод топливного элемента, повышения эффективной площади реакции с МЭУ и увеличения зоны диффузии может быть увеличена отдача мощности (выход по энергии). За счет уменьшения сопротивления потоку топлива и воздуха могут быть уменьшены потери давления, генерирующего поток топлива и воздуха, т.е. силы накачки. Помимо этого, за счет упрощения и облегчения изготовления затраты на производство могут быть значительно снижены, и, следовательно, возможно серийное производство.

1. Биполярная пластина топливного элемента, содержащая пластину, имеющую определенные толщину и площадь; пространство протекания текучей среды, сформированное на обеих боковых сторонах этой пластины, причем пространство протекания текучей среды выполнено имеющим определенные ширину, длину и глубину; сетку направления текучей среды, установленную в пространстве протекания текучей среды, причем сетка направления текучей среды имеет определенную форму; впускной канал, сформированный на пластине соединенным с пространством протекания текучей среды для введения текучей среды; и выпускной канал, сформированный на пластине соединенным с пространством протекания текучей среды для выпуска текучей среды.

2. Биполярная пластина по п.1, в которой пространство протекания текучей среды сформировано имеющим прямоугольную форму, и сетка направления текучей среды имеет прямоугольную форму, не большую, чем размер пространства протекания текучей среды.

3. Биполярная пластина по п.1, в которой сетка направления текучей среды имеет толщину, не большую, чем глубина пространства протекания текучей среды.

4. Биполярная пластина по п.1, в которой впускной канал и выпускной канал соответственно выполнены в виде, по меньшей мере, одного сквозного отверстия, и при этом они сформированы сбоку пластины.

5. Биполярная пластина по п.1, в которой впускной канал и выпускной канал размещены диагональными по отношению друг к другу.

6. Биполярная пластина по п.1, причем эта пластина выполнена из материала нержавеющей стали.

7. Способ изготовления биполярной пластины топливного элемента, включающий в себя изготовление пресс-формы для обработки пластины, на которой с обеих боковых сторон формируют пространство протекания текучей среды, имеющее определенные площадь и глубину, и формируют сетку выступающей в пространство протекания текучей среды; выполнение пластины с помощью этой пресс-формы; обработку пластины с выполнением впускного канала для втекания текучей среды в имеющее сетку пространство протекания текучей среды; и обработку пластины с выполнением выпускного канала для вытекания текучей среды из пространства протекания текучей среды.

8. Биполярная пластина топливного элемента, содержащая пластину, имеющую определенные толщину и площадь; область канала, имеющую решетчатые выступы рядом с многочисленными решетчатыми пазами, сформированными по определенной области обеих боковых сторон пластины; впускной канал, сформированный на боковой стороне пластины соединенным с решетчатыми пазами для введения текучей среды; и выпускной канал, сформированный на боковой стороне пластины соединенным с решетчатыми пазами для выпуска текучей среды в решетчатых пазах.

9. Биполярная пластина по п.8, в которой решетчатый выступ сформирован имеющим форму прямоугольного конуса.

10. Биполярная пластина по п.8, в которой решетчатые выступы сформированы через равные промежутки.

11. Биполярная пластина по п.8, в которой впускной канал и выпускной канал соответственно сформированы сбоку пластины имеющими открытую форму с определенными шириной и глубиной.

12. Биполярная пластина по п.8, причем эта пластина выполнена из материала нержавеющей стали.

13. Способ изготовления биполярной пластины топливного элемента, включающий в себя изготовление пластины, имеющей определенные толщину и площадь; выполнение механической обработки для формирования решетчатых пазов рядом с решетчатыми выступами, формируемых на обеих боковых сторонах пластины; и обработку пластины с выполнением впускного канала и выпускного канала соединенными с решетчатыми пазами.

14. Способ по п.13, в котором этап механической обработки включает в себя подэтапы: насечки обеих боковых сторон пластины для формирования решетчатых выступов; и шлифовки обеих насеченных боковых сторон пластины.

15. Биполярная пластина топливного элемента, содержащая: пластину, имеющую определенные толщину и площадь, в которой на обеих боковых сторонах в середине посредством прессования сформированы многочисленные каналы, состоящие из многочисленных подъемов и спусков так, чтобы они имели определенные ширину и длину; и герметизирующий элемент, соответственно прикрепленный к контуру обеих боковых сторон пластины так, чтобы сформировать внутренние каналы вместе с каналами пластины, впускной канал и выпускной канал, по которым текучая среда втекает и вытекает из каналов.

16. Биполярная пластина по п.15, в которой внутренние каналы включают в себя впускной буферный канал для распределения текучей среды по каналам пластины; выпускной буферный канал для обеспечения втекания текучей среды, проходящей по каналам пластины, в выпускной канал; и соединительный канал для соединения впускного буферного канала и выпускного буферного канала.

17. Способ изготовления биполярной пластины топливного элемента, включающий в себя вырезание пластины так, чтобы она имела определенный размер; пресс-обработку обеих боковых сторон вырезанной пластины так, чтобы сформировать многочисленные каналы, по которым протекает текучая среда; и объединение герметизирующего элемента с контуром пресс-обработанной пластины.

18. Способ по п.17, в котором на этапе пресс-обработки сформированные каналами подъемы обрабатывают так, чтобы они имели одинаковую высоту.

Изобретение относится к области электротехники и может быть использовано в топливных элементах

Электроды ТОТЭ, произведённого в ИФТТ РАН: зелёный — анод и чёрный — катод. Топливные элементы расположены на биполярных пластинах для батарей из ТОТЭ

Недавно моя знакомая побывала в Антарктиде. Увлекательное путешествие! — рассказывала она, туристический бизнес развит равно настолько, чтобы привезти путешественника на место и дать ему насладиться суровым великолепием предполярья, не замерзнув при этом насмерть. А это не так просто, как может показаться — даже с учетом современных технологий: электричество и тепло в Антарктиде на вес золота. Посудите сами, обычные дизельные генераторы загрязняют девственные снега, и требуют завоза большого количества топлива, а возобновляемые источники энергии пока не слишком эффективны. Например, на популярной у антарктических туристов музейной станции вся энергия генерируется за счёт силы ветра и солнца, но в помещениях музея прохладно, а душ четверо смотрителей принимают исключительно на кораблях, которые привозят к ним гостей.

Проблемы с постоянным и бесперебойным энергоснабжением знакомы не только полярникам, но и любым производителям и людям, живущим в удалённых районах.

Решить их могут новые способы запасания и генерации энергии, среди которых наиболее перспективными выглядят химические источники тока. В этих мини-реакторах энергия химических преобразований непосредственно, без перехода в тепловую, превращается в электричество. Тем самым резко снижаются потери и, соответственно расход топлива.

В химических источниках тока могут происходить разные реакции, и у каждой есть свои достоинства и недостатки: некоторые быстро «выдыхаются», другие могут работать только при определённых условиях, например, сверхвысоких температурах, или на строго определённом топливе, вроде чистого водорода. Группа учёных из Института физики твёрдого тела РАН (ИФТТ РАН) под руководством Сергея Бредихина сделала ставку на так называемый твердооксидный топливный элемент (ТОТЭ). Учёные уверены, что при правильном подходе он сможет заменить неэффективные генераторы в Заполярье. Их проект был поддержан в рамках Федеральной целевой программы «Исследования и разработки на 2014-2020 годы ».

Сергей Бредихин, руководитель проекта ФЦП «Разработка лабораторной масштабируемой технологии изготовления ТОТЭ планарной конструкции и концепции создания на их базе энергетических установок различного назначения и структуры, включая гибридные, с изготовлением и испытаниями маломасштабного экспериментального образца энергоустановки мощностью 500 — 2000 Вт»

Без шума и пыли, но с полной отдачей

Сегодня борьба в энергетике идёт за полезный выход энергии: учёные бьются за каждый процент КПД. Повсеместно используются генераторы, работающие по принципу внутреннего сгорания на углеводородном топливе — мазуте, угле, природном газе (последний вид топлива является наиболее экологически чистым). Потери при их использовании существенны: даже при максимальной оптимизации КПД таких установок не превышает 45%. При этом во время их работы образуются оксиды азота (NOx), которые при взаимодействии с водой в атмосфере превращаются в достаточно агрессивные кислоты.

Батарея ТОТЭ под механической нагрузкой

У твердооксидных топливных элементов (ТОТЭ) нет таких «побочных эффектов». Такие установки имеют КПД более 50% (и это только по выходу электроэнергии, а при учёте теплового выхода КПД может достигать 85-90%), и опасных соединений в атмосферу они не выбрасывают.

«Это очень важная технология для Арктики или Сибири, где особенно важна экология и проблемы с завозом горючего. Потому что ТОТЭ потребляют в разы меньше топлива, — пояснил Сергей Бредихин. - Они должны работать без остановок, поэтому они хорошо подходят для работы на полярной станции, или северном аэродроме».

При сравнительно невысоком потреблении топлива такая установка еще и работает без обслуживания до 3-4 лет. «Дизель-генератор, который сейчас наиболее часто используется, требует замены масла через каждую тысячу часов. А ТОТЭ работает 10-20 тысяч часов без обслуживания», — подчеркнул младший научный сотрудник ИФТТ Дмитрий Агарков.

От идеи к батарее

Принцип работы ТОТЭ достаточно прост. Они представляют собой «батарею», в которой собрано несколько слоёв твердооксидных топливных элементов. У каждого элемента есть анод и катод, со стороны анода к нему подведено топливо, а со стороны катода — воздух. Примечательно, что для ТОТЭ подходят самые разные виды топлива от чистого водорода до угарного газа и различных углеводородных соединений. В результате реакций, протекающих на аноде и катоде, расходуется кислород и топливо, а также создается ток ионов между электродами. Когда батарея встроена в электрическую цепь, в той начинает течь ток.

Компьютерное моделирование распределения токов и температурных полей в батарее из ТОТЭ размером 100×100 мм.

Неприятной особенностью работы ТОТЭ является необходимость высоких температур. Например, образец, собранный в ИФТТ РАН, работает при 850?С. Чтобы разогреться до рабочей температуры, генератору требуется примерно 10 часов, зато потом он будет работать несколько лет.

Разрабатываемые в ИФТТ РАН твердооксидные элементы будут производить до двух киловатт электроэнергии — в зависимости от размера топливной пластины и количества этих пластин в батарее. Маленькие макетные образцы батарей на 50 ватт уже собраны и протестированы.

Особое внимание надо уделить самим пластинам. Одна пластина состоит из семи слоёв, каждый из которых имеет свою функцию. По два слоя на катоде и аноде катализируют реакцию и пропускают электроны, керамическая прослойка между ними изолирует разные среды (воздух и топливо), но пропускает заряженные ионы кислорода. При этом сама мембрана должна быть достаточно прочной (керамика такой толщины очень легко повреждается), поэтому она сама состоит из трёх слоёв: центральный даёт необходимые физические свойства — высокую ионную проводимость, — а нанесённые с двух сторон дополнительные слои придают механическую прочность. Тем не менее, один топливный элемент очень тонкий — не более 200 микрон толщиной.

Слои ТОТЭ

Но одного топливного элемента мало — всю систему необходимо поместить в жаропрочный контейнер, который выдержит режим работы в течение нескольких лет при температуре 850?С. Кстати, в рамках реализации проекта для защиты металлических элементов конструкции учёные ИФТТ РАН используют покрытия, разработанные в ходе другого проекта.

«Когда мы начали этот проект, мы столкнулись с тем, что у нас в стране ничего нет: ни исходного сырья, ни клеёв, ни герметиков, — рассказал Бредихин. — Нам пришлось заниматься всем. Мы проделали моделирование, практиковались на маленьких топливных элементах в виде таблеточек. Выясняли, какими они должны быть по составу и конфигурации, и как расположены».

Кроме того, надо принимать во внимание, что топливный элемент функционирует в высокотемпературной среде. Это значит, надо обеспечить герметичность, проверить, что при целевой температуре материалы не станут вступать в реакцию друг с другом. Важной задачей было «синхронизировать» расширение всех элементов, ведь у каждого материала есть свой собственный линейный коэффициент температурного расширения, и, если что-то не согласовано, могут отойти контакты, порваться герметики и клеи. На изготовление данного элемента исследователями получен патент .

На пути к реализации

Наверное, поэтому у группы Бредихина в ИФТТ выстроена целая система пошаговой подготовки сперва материалов, потом пластин и, наконец, топливных элементов и генераторов. Помимо этого прикладного крыла есть и направление, занимающееся фундаментальной наукой.

В стенах ИФТТ ведётся скрупулёзный контроль качества каждой партии топливных элементов

Основным партнером в настоящем проекте является Крыловский государственный научный центр , выполняющий функцию головного разработчика энергоустановки, включая разработку необходимой конструкторской документации и изготовление «железа» на своем опытном производстве. Часть работ делают и другие организации. Например, керамическую мембрану, которая разделяет катод и анод, производит новосибирская компания НЭВЗ-Керамикс .

Кстати, участие кораблестроительного центра в проекте неслучайно. Ещё одной перспективной сферой применения ТОТЭ могут стать подводные лодки и подводные беспилотники. Для них тоже крайне важно, сколько времени они могут находиться в полностью автономном режиме.

Индустриальный партнёр проекта — фонд «Энергия без границ », возможно, будет организовывать производство небольших партий двухкиловаттных генераторов на базе Крыловского научного центра, но учёные надеются на существенное расширение производства. По словам разработчиков, энергия, полученная в генераторе ТОТЭ, конкурентоспособна даже для бытового применения в отдалённых уголках России. Стоимость кВт*час на них ожидается около 25 рублей, а при нынешней стоимости энергии в Якутии до 100 рублей за кВт*час такой генератор выглядит весьма привлекательно. Рынок уже подготовлен, уверен Сергей Бредихин, главное — успеть проявить себя.

Между тем зарубежные компании уже внедряют генераторы на основе ТОТЭ. Лидером в этом направлении является американская Bloom Energy , которая производит стокиловаттные установки для мощных вычислительных центров таких компаний, как Google, Bank of America и Walmart.

Практическая выгода понятна — огромные дата-центры, питаемые такими генераторами, должны быть независимыми от перебоев электроснабжения. Но помимо этого крупные фирмы стремятся поддержать имидж прогрессивных компаний, которые заботятся об окружающей среде.

Только вот в США за разработку таких «зелёных» технологий полагаются крупные государственные выплаты — до 3 000 долларов за каждый киловатт произведённой мощности, что в сотни раз больше финансирования российских проектов.

В России есть ещё одна область, где применение ТОТЭ-генераторов выглядит очень перспективной — это катодная защита трубопроводов. В первую очередь речь идёт о газо- и нефтепроводах, которые тянутся на сотни километров по безлюдному ландшафту Сибири. Установлено, что при подаче на металлическую трубу напряжения она меньше подвержена коррозии. Сейчас станции катодной защиты работают на термогенераторах, за которыми нужно постоянно следить и эффективность которых всего 2%. Единственное их достоинство — дешевизна, но, если посмотреть в долгосрочной перспективе, учесть затраты на топливо (а они подпитываются содержимым трубы), и эта их «заслуга» выглядит неубедительно. При помощи же станций на ТОТЭ-генераторах можно организовать не только бесперебойную подачу напряжения на трубопровод, но и передачу электроэнергии для телеметрической съёмки… Говорят, что Россия без науки — труба. Оказывается, даже этой трубе без науки и новых технологий - труба.

ЭЛЕКТРОХИМИЧЕСКАЯ ЭНЕРГЕТИКА. 2009. Т. 9, № 3. С.161-165

УДК 66.02; 536.7;

СПОСОБЫ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТИТАНОВЫХ БИПОЛЯРНЫХ ПЛАСТИН ВОДОРОДНО-ВОЗДУШНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

М. С. Власкин, Е. И. Школьников, Е. А. Киселева, А. А. Чиненов*, В. П. Харитонов*

Институт новых энергетических проблем ОИВТ РАН, Москва, Россия *ЗАО «Римос», Москва, Россия E-mail: [email protected]

Поступила в редакцию 11.06.09 г.

Статья посвящена исследованию влияния поверхностных обработок биполярных пластин (БП) на удельные электрические характеристики топливных элементов (ТЭ). Исследования проводились на пластинах на основе титана. Рассмотрены два способа обработки БП: электрохимическое золочение и ионная имплантация углерода. Представлены краткие описания приведенных технологий, а также методика и результаты экспериментов. Показано, что как золочение, так и легирование углеродом поверхности титановых БП улучшают электрические характеристики ТЭ. Относительные уменьшения омических сопротивлений ТЭ по сравнению с титановыми пластинами без покрытий составили 1,8 для электрохимического золочения и 1,4 для ионной имплантации.

Ключевые слова: водородно-воздушные топливные элементы, биполярные пластины на основе титана, имплантация углеродом, импедансная спектроскопия.

The Work is devoted to the research of influence of superficial processings of bipolar plates (BP) on specific electric characteristics of fuel ce)(s (FC). Researches were conducted on plates on the basis of the titan. Two methods of processing BP are considered: electrochemical gilding and ionic implantation of carbon. In work short descriptions of the resulted technologies, and also a technique and results of experiments are presented. In work it is shown that as gilding, and ionic implantation carbon titanic BP electric characteristics FC improve. Relative reduction of ohmic resistance FC in comparison with "pure"titanic plates have constituted 1,8 for electrochemical gilding and 1,4 for ionic implantation.

Key words: hydrogen-air fuel cells, bipolar titanium-based plates, carbon implantation, impedance spectroscopy.

ВВЕДЕНИЕ

В настоящее время в мире используют два основных типа материалов для БП : БП из углерода или графитовых полимерных композитов и металлические БП.

Исследования в области графитовых БП привели к существенному улучшению их физико-химических свойств и удельных характеристик . БП на основе графита являются более коррозионно-стойкими, чем металлические, но главным их недостатком по-прежнему остается слабая механическая прочность, что препятствует их использованию в ТЭ для транспортных и переносных портативных энергоустановок.

В связи с этим металлы имеют несколько несомненных преимуществ перед углеродными материалами. Для них характерна более высокая тепло- и электропроводность, отсутствие пор, газонепроницаемость и высокая механическая прочность. Металлические БП являются также более выгодными, чем графитовые с точки зрения экономики. Однако все вышеперечисленные достоинства металлов в значительной мере обесцениваются такими недостатками, как малая коррозионная стойкость и высокое контактное сопротивление с углеродными газодиффузионными слоями (ГДС).

Наиболее перспективным металлом, как материалом для изготовления БП, является титан. В работе приводятся некоторые преимущества титановых БП. Титан обладает хорошими механическими свойствами, и загрязнение ионами титана не опасно для катализатора мембранно-электродных блоков (МЭБ). Коррозионная стойкость титана также одна из самых высоких среди металлов, однако в агрессивной среде ТЭ титан все же необходимо защищать от коррозии . Дополнительным фактором поиска покрытий для титана является его высокое контактное сопротивление с углеродными ГДС.

Наша лаборатория (Лаборатория алюмоводо-родной энергетики ОИВТ РАН) занимается разработкой портативных источников питания на основе водородно-воздушных ТЭ (ВВТЭ). В качестве материала БП, в том числе в силу вышесказанного, выбран титан. Работы, проведенные нами ранее , подтвердили необходимость поиска покрытий и/или способов дополнительной его обработки.

Хорошо известным способом защиты поверхности титана является его покрытие золотом . Данное покрытие увеличивает коррозионную стойкость и уменьшает омическое сопротивление ТЭ, что приводит к улучшению его электрических характеристик. Однако эта технология достаточно

© , 2009

М. С. ВЛАСКИН, Е. И. ШКОЛЬНИКОВ, Е. А. КИСЕЛЕВА, А. А. ЧИНЕНОВ, В. П. ХАРИТОНОВ

затратная, главным образом из-за использования драгоценных металлов.

В данной работе, помимо электрохимического золочения, рассмотрен способ изготовления БП из титана с последующей ее обработкой методом ионной имплантации. Легирование углеродом поверхности БП создает дополнительную коррозионную защиту и уменьшает контактное сопротивление с углеродными ГДС. Данная технология обещает снизить затраты на изготовление БП, сохранив при этом высокие электрические характеристики.

В работе представлены результаты экспериментов по сравнению электрических характеристик БП из «чистого» титана (т. е. без покрытий), из титана, электрохимически покрытого золотом, и из титана, легированного углеродом методом ионной имплантации.

1. МЕТОДИКА ЭКСПЕРИМЕНТА

В качестве электрических характеристик, с помощью которых сравнивались между собой вышеперечисленные способы изготовления БП из титана, были выбраны вольт-амперная кривая и импеданс ТЭ. Эксперименты проводились на специализированном импедансметре Z-500PX (с функциями по-тенциостата) фирмы ООО «Элинс». ТЭ нагружался встроенной в импеданс электронной нагрузкой в потенциостатическом режиме при напряжениях 800, 700, 600 и 500 мВ. При каждом напряжении ТЭ выдерживался 2000 с для выхода на стационарное состояние, после чего следовало измерение импеданса. В каждом случае после выдержки и

выхода ТЭ на стационарное состояние снималось по 5 годографов. При измерении импеданса амплитуда возмущающего синусоидального сигнала напряжения составляла 10 мВ, диапазон частот 105-1 Гц. По стационарным значениям строились вольт-амперные кривые.

Все эксперименты проводились на специально изготовленных модельных тестовых ВВТЭ (рис. 1). Тестовый элемент представляет собой единичный МЭБ, зажатый между двумя токосъемными пластинами, являющимися аналогами концевых пластин в батареях ТЭ. Габаритный размер токосъемных пластин - 28x22 мм, толщина - 3мм каждая. Для удобства токосъема пластины имеют специальные «хвостики» 4x4 мм. Размер активной поверхности 12x18 мм (2.16 см2). Водород подается к МЭБ через анодную токосъемную пластину и распространяется согласно заданному полю течения на активной поверхности этой пластины. Воздух питает ВВТЭ за счет естественной конвекции. Катодная токосъемная пластина имеет 4 канала диаметром 2 мм с прорезями в области активной поверхности. Длина канала, по которому распространяется воздух, составляет 22 мм. Трехэлементные МЭБ изготовлены из Майоп 212, с расходом платинового катализатора 0.2 мг/см2 на аноде и 0.5 мг/см2 на катоде.

Тестовые ВВТЭ собирались из одинаковых комплектующих за исключением токосъемных пластин. Было изготовлено три пары токосъемных пластин из титана марки ВТ1-0. Первая пара представляла собой «чистые» шлифованные титановые

Рис. 1. Тестовый ТЭ в разборном состоянии. Детали слева направо: анодная токосъемная пластина, уплотнение, ГДС анода, МЭБ, ГДС катода, уплотнение, катодная токосъемная пластина; снизу - крепежные винты и гайки

пластины, т. е. без покрытий и какой-либо дополнительной обработки. Вторая была покрыта золотом толщиной 3 мкм через подслой никеля толщиной 2 мкм стандартным электрохимическим методом. Третья пара была легирована углеродом методом ионной имплантации.

Технологический процесс ионной имплантации известен около 50 лет. Он основан на внедрении ускоренных ионов вещества в материал мишени для изменения физико-химических свойств ее поверхности . Ионная имплантация титановых БП и концевых пластин осуществлялась на специализированном стенде ЗАО «РИМОС» . Стенд представляет собой инжектор с возможностью создания ускоренных ионных пучков различных веществ в условиях высокого безмасляного вакуума. Имплантированные на данном стенде пластины из титана имеют высокую коррозионную стойкость и сплошность легирования . Титановые пластины подвергались ионно-лучевой обработке при энергии ионов 20 кэВ, дозе имплантации 1018 см-2 и температуре обрабатываемого изделия 300 °С±10 °С.

Было проведено измерение дозы имплантации углерода по глубине профиля распределения шлифованной пластины из титана методом вторичной ионной масс-спектрометрии на оборудовании САМЕСА 1М84Б (Франция). Кривая распределения концентрации углерода в титане показана на рис. 2. Согласно рисунку, глубина поверхностного слоя углерода составляет 200^220 нм, что является достаточным для получения принципиально новых физико-химических свойств поверхности БП.

1016 _I_I_I_I_I_I_I_I_I_I

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0

Глубина, мкм

Рис. 2. Кривая распределения концентрации углерода в титане

2. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

На рис. 3 представлены вольт-амперные кривые и соответствующие им кривые плотности мощности для ТЭ с различными токосъемными пластинами. Абсолютные значения тока и мощности отнесены к площади активной поверхности МЭБ, составляющей 2.16 см2. Из рисунка явно следует, что как легирование углеродом, так и электрохимическое золочение приводит к улучшению удельных характеристик ТЭ. Необходимо отметить, что вольт-амперные характеристики отображают одновременно активационные, омические и диффузионные потери в ТЭ. Активационные потери связаны с преодолением энергетического барьера электродных реакций, омические потери представляют собой сумму электрических сопротивлений каждого из электропроводящих слоев ТЭ и контактных сопротивлений между ними, а диффузионные потери связаны с недостатком подвода реагентов в реакционную область МЭБ. Несмотря на то, что в различных областях плотностей тока преобладает, как правило, один из трех вышеперечисленных видов потерь, вольт-амперных кривых и кривых плотностей мощности недостаточно для количественной оценки того или иного способа обработки БП (концевых пластин). В нашем случае интерес представляют омические потери ТЭ. Активационные и диффузионные потери в первом приближении для всех ТЭ одинаковые: активационные благодаря использованию одинаковых МЭБ с одинаковым расходом катализатора, диффузионные благодаря одинаковой конструкции тестовых токосъемных пластин.

Для идентификации омических потерь были использованы полученные в ходе экспериментов годографы импеданса. Результаты данной части экспериментов изображены на рис. 4. В качестве примера на рисунках показано по одному из пяти годографов, снимаемых в каждом случае после выхода ТЭ на стационарное состояние.

Импедансная спектроскопия позволяет количественно оценивать электрические потери ТЭ. В работах представлено описание данного метода применительно к ВВТЭ. В соответствии с правилами интерпретации годографов омическим сопротивлением является действительная часть импеданса при высоких частотах (/ = 105-104 Гц). Значение выбирается в точке пересечения годографа с осью абсцисс (1т Я = 0) в области высоких частот. Также с помощью годографов находят емкостное сопротивление двойного слоя на поверхности электрод/электролит. Диаметр полуокружности годографа характеризует полное сопротивление прохождению заряда через этот слой. На рис. 4 годографы импедансов представлены в диапазоне

М. С. ВЛАСКИН, Е. И. ШКОЛЬНИКОВ, Е. А. КИСЕЛЕВА, А. А. ЧИНЕНОВ, В. П. ХАРИТОНОВ

Рис. 3. Вольт-амперные кривые (а) и соответствующие им кривые плотности мощности (б): - - - титан без покрытий,

Ж- - титан + С, -■- - титан + N1 + Аи

0.0 0.2 0.4 0.6 0.8 1.0

1т, От 3.8 3.4 3.0 2.6 2.2 1.8 1.4 1.0 0.6

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0

Рис. 4. Импеданс ТЭ при постоянной поляризации, мВ: а - 800, б - 700 в - 600, г - 500: - - титан без покрытия;

Титан + N1 + Аи; о - титан + С

частот 105-1 Гц, так как стоит отметить достаточно высокие диффузионные потери ТЭ (свыше 2 Ом-см2). Однако это не является следствием обработок поверхности титановых пластин, а связано с конструкцией катодной токосъемной пластины и условиями естественной конвекции при подаче воздуха к МЭБ.

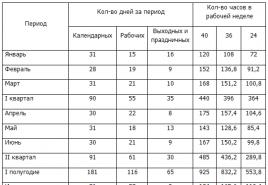

В таблице представлены абсолютные значения омических сопротивлений в зависимости от поляризации ТЭ и способа обработки его токосъемных пластин, а также их систематические погрешности. Результаты говорят о том, что золочение приблизительно в 1.8 раза уменьшает суммарное омическое сопротивление по сравнению с титаном без покрытий за счет уменьшения контактных потерь. Легирование ионами углерода дает выигрыш соответственно в « 1.4 раза. Ведичина доверительного интервала говорит о высокой точности измерений значений омнических сопротивлений.

Омическое сопротивление ТЭ (Ом) с токосъемными пластинами из титана без покрытий, из титана, электрохимически покрытого N1, Аи, и из титана, легированного ионами С+, в зависимости от поляризации ТЭ

Образец Напряжение на ТЭ, мВ

Титан без покрытий 0.186 0.172 0.172 0.169

Титан+Ni, Au 0.1 0.098 0.097 0.093

Титан+C 0.131 0.13 0.125 0.122

Таким образом, доказано, что как золочение, так и легирование углеродом титановых БП уменьшает их контактное сопротивление с углеродными ГДС. Покрытие пластин золотом оказывается немного выгоднее с точки зрения электрических характеристик, чем их обработка методом ионной имплантации.

Все вышесказанное говорит о том, что как одна, так и другая из рассмотренных технологий могут быть использованы для обработки титановых БП.

СПИСОК ЛИТЕРАТУРЫ

1. Middelman E., Kout W, Vogelaar B., Lenssen J., Waal E. de, //J. Power Sources. 2003. Vol. 118. P. 44-46.

2. Добровольский Ю.А., Укше А.Е., Левченко А.В., Архангельский И.В., Ионов С.Г., Авдеев В.В., Алдошин С.М. // Журн. Рос. хим. о-ва им. Д. И. Менделеева. 2006. Т.1, №6. С.83-94.

3. S.-Wang H, Peng J., Lui W.-B., Zhang J.-S. // J. Power Sources. 2006. Vol.162. P.486-491.

4. Davies D.P., Adcock P.L., Turpin M., Rowen S.J., // J. Appl. Electrochem. 2000. Vol.30. P.101-105.

5. Школьников Е.И., Власкин М.С., Илюхин А.С., Тара-сенко А.Б., Электрохим. энергетика. 2007. Т.7, №4 С. 175-182.

6. Shkolnikov E.I., Vlaskin M.S., Iljukhin A.S., Zhuk A.Z., Sheindlin A.E. // J. Power Sources. 2008. Vol.185. P.967-972.

7. Fabian T., Posner J. D., O"Hayre R., Cha S.-W., Eaton J. K., Prinz F. B., Santiago J. G. // J. Power Sources. 2006. Vol.161. P.168-182.

8. Ионная имплантация в полупроводники и другие материалы: Сб. ст. М.: Мир, 1980.

9. Плешивцев Н.В., Бажин А.И.. Физика воздействия ионных пучков на материалы. М.: Вузовская книга, 1998.

10. Ионная имплантация. М.: Металлургия, 1985.

11. Пат. 2096856 РФ, МПК: H01J027/24, H01J003/04 / Машковцев Б.Н.. Способ получения ионного пучка и устройство для его осуществления.

12. Пат. 2277934 РФ, МПК: A61L2/00, A61L2/14 / Харитонов В.П., Чиненов А.А., Симаков А.И., Самков А.В. Устройство для ионно-лучевой обработки изделий медицинской техники.

13. Пат. 2109495 РФ, МПК: A61F002/24 / Иосиф Н.А., Кеворкова Р.А.,. Самков А.В, Симаков А.И., Харитонов В.П., Чиненов А.А. Искусственный клапан сердца и способ его изготовления.

14. Cooper K.R., Ramani V., Fenton J.M., Kunz H.R. Experimental methods and data analyses for polymer electrolyte fuel cells, Scribner Associates, Inc., Illinois, 2005. 122 p.

15. National Energy Technology Laboratory. Fuel Cell Hand Book, sixth ed., G&G Services Parsons, Inc. Morgantown, West Virginia, 2002. 352 p.

Разработка топливных элементов является, вероятно, наиболее желанной технологией в транспортной индустрии сегодняшнего дня, поскольку разработчики ежегодно тратят колоссальные, суммы в поисках жизнеспособной альтернативы (или дополнения) двигателю внутреннего сгорания. В течение нескольких последних лет инженеры компании Dana направили свои производственные и технические возможности на решение задачи уменьшения зависимости автомобиля от традиционных источников энергии. На протяжении истории человечества основные источники энергии изменялись от твердых видов топлива (типа древесины и угля) в сторону жидких (нефти). В ближайшие годы, как полагают многие, газообразные продукты постепенно станут доминирующим источником энергии во всем мире.

Если коротко, топливный элемент — электрохимическое устройство, в котором энергия химической реакции преобразуется непосредственно в электричество, тепло и золу. Этот процесс изменяет в лучшую сторону низкую эффективность традиционного термомеханического преобразования носителя энергии.

Рис. Автомобиль с топливными элементами

Водород — первый пример возобновляемого газообразного топлива, которое позволяет вести такую реакцию и, в конечном счете, получать электрическую энергию. И этот процесс не загрязняет окружающую среду.

Типичная модель топливного элемента с использованием энергии водорода включает в себя водород, текущий в сторону анода топливного элемента, где посредством электрохимического процесса в присутствии платинового катализатора молекулы водорода расщепляются на электроны и положительно заряженные ионы. Электроны идут и обход протонной обменной мембраны (proton exchange membrane - РЕМ), тем самым генерируется электрический ток. В то же самое время положительные ионы водорода продолжают диффундировать через топливный элемент сквозь РЕМ. Затем электроны и положительные ионы водорода объединяются с кислородом на стороне катода, образуя воду и выделяя тепло. В отличие от традиционного автомобиля с двигателем внутреннего сгорания, здесь электричество сохраняется в батареях или идет непосредственно в тяговые электродвигатели, которые, в свою очередь, приводят во вращение колеса.

Одно из препятствий для систем на базе топливных элементов — это отсутствие в настоящее время инфраструктуры для изготовления или поставки достаточных объемов водорода. В результате главной нерешенной проблемой остается наличие специфичного вида топлива, используемого в топливном элементе. Бензин и метанол — самые вероятные носители энергии для топливных элементов. Однако каждый вид топлива все еще стоит перед своими собственными проблемами.

В настоящее время разрабатывается технология для композитных биполярных пластин, спаянных в виде сетки, трубопроводов и интегрированных изоляторов. Инженеры разрабатывают металлические биполярные пластины со специальными покрытиями, высокотемпературными каналами области тока, высокотемпературными изоляторами и со средствами высокотемпературной зашиты. Они также разрабатывают методы управления и конструкцию топливных процессоров, пароконденсаторов, предварительных нагревателей и модулей охлаждения с интегрированными вентиляторами и моторами. Продолжается разработка решений для транспортировки водорода, углеродосодержаших жидкостей, деионизированной воды и воздуха к различным частям системы. Группа фильтрации компании Dana разрабатывает фильтры для воздушного входного отверстия системы топливного элемента.

Признано, что водород — топливо будущего. Так-же принято считать, что топливные элементы в конечном счете окажут существенное влияние на автомобильную промышленность.

Ожидается, что автомобили и грузовики со вспомогательными топливными элементами для обеспечения энергией системы кондиционирования и другой электроники в скором времени появится на дорогах.

Рис. Топливные элементы на автомобиле (

Владельцы патента RU 2267833:

Изобретение относится к автомобилестроению, судостроению, энергетической, химической и электрохимической отраслям промышленности, в частности при электролизе для получения хлора, и может найти применение при производстве топливных элементов с мембранно-электродным блоком. Техническим результатом изобретения является расширение функциональных возможностей, улучшение эксплуатационных свойств и характеристик биполярных пластин и топливного элемента в целом, получение биполярных пластин с токоведущими выступами произвольной формы и расположения с высотой выступов от 0,3 до 2,0 мм, а также повышение эффективности транспорта реагентов и отвода продуктов реакции, повышение коррозионной стойкости по периферии с технологической нагрузкой, которая составляет с центральной электропроводящей частью, имеющей функциональную нагрузку, единое целое. Биполярная пластина, состоящая из периферийных частей с отверстиями и центральной части с токоведущими выступами произвольной формы, вершины которых расположены в одной плоскости с периферийными частями, при этом токоведущие выступы выполнены с заданной площадью основания, с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм. Способ получения биполярной пластины включает приготовление термоотверждаемой смолы заданного состава в летучем растворителе с углеродным наполнителем, перемешивание, сушку, отжиг и прессование путем многократного нагружения до давления 15-20 МПа при температуре отверждения смолы. При этом отжиг смеси проводят при температуре на 50-60°С меньшей, чем температура термоотверждения смеси. При приготовлении смеси углеродных порошков с растворителем соотношение твердой и жидкой фаз находится в диапазоне от 1:3 до 1:5. В состав исходной смеси для прессования добавляют 0,1-3% порообразователя. 2 н. и 6 з.п. ф-лы, 3 ил.

Изобретение относится к автомобилестроению, судостроению, энергетической, химической и электрохимической отраслям промышленности, в частности при электролизе для получения хлора, и может найти применение при производстве топливных элементов с мембранно-электродным блоком.

Известны биполярные пластины, состоящие из центральной и периферийных частей, расположенных вокруг центральной части. На центральной части с одной или с двух сторон расположены для распределения потоков газообразных реагентов продольные параллельные лабиринтные канавки, образующие между собой функциональные токоведущие выступы с вершинами, расположенными в одной плоскости, с одним центральным и двумя диагональными отверстиями для циркуляции и распределения потоков электролита. На периферийных частях пластин расположены сквозные отверстия для их сборки в пакет. Периферийная и центральная части разделены уплотняющим элементом по периметру центральной части. При этом для организованного распределения потоков газообразных реагентов продольные параллельные канавки, как и функциональные токоведущие выступы, имеют лабиринтное направление от центрального отверстия к периферийным отверстиям или наоборот, см. рекламный каталог фирмы Schunk KOHLNSTOFF GmbH.

Недостатками известных биполярных пластин топливного элемента являются снижение эффективности транспорта реагентов и отвода продуктов реакции на экранируемых участках пористого коллектора тока и, как следствие, снижение плотности тока ячейки топливного элемента при заданном напряжении, возможность перекрывания каналов каплями конденсирующейся воды при флуктуациях в температурном режиме топливного элемента и/или водном балансе системы, что также ведет к снижению эффективности транспорта реагентов и отвода продуктов реакции по этим каналам и, как следствие, снижению плотности тока ячейки топливного элемента при заданном напряжении.

Известен способ получения биполярных пластин, включающий приготовление смеси термоотверждаемой смолы определенного состава в летучем растворителе, перемешивание углеродного наполнителя с приготовленным раствором до однородного состояния, сушку, прессование и термоотверждение (заявка на патент США №US 2002/0037448 A1 от 28.03.2002, МКИ Н 01 М 8/02; Н 01 В 1/4; Н 01 В 1/20).

Недостатком известного способа является проведение термоотверждения не одновременно, а после прессования изделия. Кроме того, низкотемпературная сушка смеси не обеспечивает удаления большого количества летучих компонентов из связующего, что приводит к непропрессовке микрообъемов в материале биполярных пластин, особенно в местах токоведущих выступов, служащих для обеспечения электрического контакта и механического прижима коллектора тока к каталитическому слою, что приводит к образованию дефектных мест в основании выступов и разрушению последних под воздействием рабочей нагрузки при сборке и эксплуатации батареи топливных элементов.

Ближайшим техническим решением являются биполярные пластины и способ их изготовления, состоящие из центральной и периферийных частей, расположенных противоположно относительно центральной части. На центральной части с одной или с двух сторон для распределения потоков газообразных реагентов расположены продольные параллельные канавки, образующие между собой токоведущие выступы с вершинами, расположенными в плоскости периферийных частей пластин, и их соединяющие. На периферийных частях пластин расположены сквозные отверстия, которые после сборки в пакет со смежными пластинами образуют продольные каналы для улучшения циркуляции и распределения потоков электролита. Способ получения биполярных пластин включает смешение порошковых углеграфитовых компонентов и термопластичного связующего, стойкого к коррозии, холодное прессование порошкообразной смеси в форме при 14500 кПа, нагревание при 150°С, снижение давления при 2000 кПа, повышение температуры до 205°С, доведение давления снова до 14500 кПа, с конечной фазой постепенного снижения давления и температуры. См. описание к патенту RU №2187578 С2, МПК 7 С 25 В 9/04, 9/00.

Недостатками известных биполярных пластин являются равномерное распределение потока только на коротком участке, определенном длиной средней части, и ограниченное пространство для распределения потоков газообразных реагентов, определенное количеством продольных параллельных канавок. Недостатком известного способа получения биполярных пластин является сложная технология изготовления, которая приводит к снижению эффективности формирования токоведущих выступов и дополнительным затратам.

Техническим результатом изобретения является расширение функциональных возможностей, улучшение эксплуатационных свойств и характеристик биполярных пластин и топливного элемента в целом, получение биполярных пластин с токоведущими выступами произвольной формы и расположения с высотой выступов от 0,3 до 2,0 мм, а также повышение эффективности транспорта реагентов и отвода продуктов реакции, повышение коррозионной стойкости по периферии с технологической нагрузкой, которая составляет с центральной электропроводящей частью, имеющей функциональную нагрузку, единое целое. Технический результат достигается тем, что в биполярной пластине, состоящей из периферийных частей с отверстиями и центральной части с токоведущими выступами, вершины которых расположены в одной плоскости с периферийными частями, токоведущие выступы выполнены с заданной геометрической площадью основания, с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм, выполнены с основанием в виде круга или квадрата, или прямоугольника, или элипса, или ромба, или трапеции, или их сочетаний, токоведущие выступы выполнены в форме усеченной пирамиды, или цилиндра, или конуса, или пирамиды; токоведущие выступы выполнены в виде призмы с приведенным диаметром в основании 0,5-3,0 мм, высотой от 0,3 до 2,0 мм и с шагом между центрами токоведущих выступов 1,0-4,0 мм, прчем токоведущие выступы расположены произвольно или упорядоченно, или в шахматном, или ромбическом, или круговом, или спиральном, или лабиринтном порядке их расположения, а в способе получения биполярных пластин, включающем приготовление смеси термоотверждаемой смолы заданного состава в летучем растворителе, вводение углеродного наполнителя и перемешивание их до однородного состояния, сушку, прессование и термоотверждение, смесь перед прессованием подвергают сушке с последующим отжигом при температуре на 50-60°С меньшей, чем температура термоотверждения смеси, а прессование ведут многократным нагружением до давления 15-20 МПа, при этом одновременно нагревают до отверждения смеси, отжиг осуществляют с постепенным повышением температуры в течение 10,0-15,0 ч и последующей выдержкой при этой температуре в течение 1,0-2,0 ч, а прессование ведут при температуре рабочего органа прессующего агрегата в 1,5-2,0 раза выше температуры отжига, соотношение "т:ж" при формировании смеси углеродных порошков с растворителем термоотверждаемой смолы выбирают в диапазоне от 1:3 до 1:5, в состав исходной смеси для прессования добавляют 0,1-3,0% порообразователя.

Это позволит обеспечить равномерное распределение реагентов по поверхности ячейки топливного элемента и эффективный отвод продуктов реакции и, как следствие этого, повысить плотность тока на ячейке топливного элемента при заданном напряжении.

В способе получения биполярных пластин, включающем приготовление смеси термоотверждаемой смолы определенного состава в летучем растворителе, введение углеродного наполнителя и их перемешивание до однородного состояния, сушку, прессование и термоотверждение, смесь перед прессованием подвергают сушке с последующим отжигом при температуре на 50-60°С меньшей, чем температура термоотверждения смеси, а прессование ведут многократным нагружением до давления 15-20 МПа одновременно с нагревом, соответствующим отверждению смеси. При этом отжиг осуществляют с постепенным повышением температуры в течение 10,0-15,0 ч и последующей выдержкой при этой температуре в течение 1,0-2,0 ч, а прессование ведут при температуре рабочего органа прессующего агрегата в 1,5-2,0 раза выше температуры отжига. Соотношение "т:ж" (твердой и жидкой фаз) при формировании смеси углеродных порошков с растворителем термоотверждаемой смолы (ацетоном) варьируется в диапазоне от 1:2 до 1:5, а в состав исходной смеси для прессования добавляют 0,1-3,0% (масс.) порообразователя.

Необходимость использования термоотверждаемой смолы вызвана установленным экспериментально фактом отсутствия должного уплотнения областей токоведущих выступов при прессовании углеродсодержащих БП на термопластичном связующем, что выражалось в слабой адгезии токоведущих выступов к телу пластины и их отслоении. Наличие в смеси для прессования термоотверждаемой смолы любого состава позволяет в этом случае формировать бездефектные токоведущие выступы и БП в целом по механизму спекания с жидкой фазой, исчезающей вскоре после ее появления несмотря на продолжающийся нагрев.

Последовательность основных операций, происходящих в ходе биполярных пластин, выглядит следующим образом: формируют на поверхности частиц углеродного наполнителя тонкого слоя полимерного термоотверждаемого связующего во время подготовки смеси, ее сушки и последующего отжига, уплотнение смеси, появление жидкой фазы из-за плавления слоя связующего на частицах наполнителя, дальнейшее уплотнение изделия за счет усадки, характерной для жидкофазного спекания, термоотверждение связующего и изделия в целом.

Необходимость отжига перед прессованием обусловлена наличием в агломерированных смесях большого количества летучих компонентов, препятствующих эффективному прессованию. Более высокая температура отжига может привести к нежелательным процессам преждевременного отверждения связующего в отдельных микрообъемах смеси, а более низкотемпературный отжиг оказывается неэффективным.

Важным параметром является давление прессования. Для смесей углеродных дисперсных наполнителей и термоотверждаемого связующего давление прессования зависит от конкретного вида наполнителя и не должно превышать значения, выше которого происходит выдавливание жидкого связующего из смеси - 20 МПа. Низкое давление прессования (менее 15 МПа) не обеспечивает эффективное уплотнение БП, особенно в области токоведущих выступов.

Проведение прессования одновременно с нагревом пресс-формы со смесью под отверждение позволяет реализовать стадию 4 из указанной выше последовательности явлений, происходящих в ходе формирования пластин.

Конструктивное выполнение биполярной пластины иллюстрируется чертежами, где на фиг.1 представлен общий вид биполярной пластины, а на фиг.2 - сечение пластины по А-А с токоведущими выступами, выполненными в виде, например, цилиндра, на фиг.3 - сечение пластины по А-А с токоведущими выступами, выполненными в виде, например, конуса или пирамиды.