Виды стружки при токарной обработке. Процесс образование стружки и сопровождающие его явления

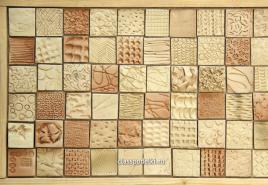

В зависимости от условий обработки и свойств обрабатываемого материала при резании металлов могут образовываться четыре основных типа стружки: элементная, суставчатая, сливная и стружка надлома (рис. 8.2).

Элементная стружка (рис, 8.2, а ) состоит из отдельных «элементов», слабо связанных друг с другом. Суставчатая стружка (рис. 8.2, б ) также состоит из отдельных элементов (сегментов), однако эти элементы прочно соединены друг с другом. Сливная стружка (рис. 8.2, г ) отличается сплошностью, и если на ее пути нет препятствий, она сходит непрерывной лентой или завивается в спираль. Поверхность 1 называется контактной поверхностью стружки, а поверхность 2 - свободной поверхностью. Наиболее часто эти три вида стружки образуются при обработке пластичных материалов, причем с увеличением твердости и прочности, а также с увеличением подачи и уменьшением переднего угла инструмента более часто образуются элементная и суставчатая стружки. С увеличением скорости резания и переднего угла инструмента происходит переход от элементной к суставчатой, а затем - к сливной стружке. Стружка надлома (рис. 8.2, в ) образуется при обработке хрупких материалов и сходит в виде кусочков неправильной формы, отрываемых от обрабатываемой поверхности, поэтому обработанная поверхность в этом случае отличается повышенной шероховатостью.

| |

Рис. 8.2. Типы стружек, образующихся при резании

а) элементная стружка; б) суставчатая стружка; в) стружка надлома; г) сливная стружка

Тип образующейся стружки не только внешне отражает условия протекания процесса резания, но имеет и вполне определенное влияние на эффективность и качество обработки. Так, при образовании сливной стружки в виде сплошной ленты необходимо на ее пути создавать специальные стружкозавивающие элементы в виде канавок или уступов, поскольку сплошная горячая стружка может представлять опасность для оператора, снижать качество обработанной поверхности, приводить к поломке инструмента и увеличению времени простоев оборудования. Тип стружки влияет на характер распределения напряжений и температуры на контактных поверхностях инструмента, а, следовательно, на его стойкость и прочность.

| | | следующая лекция ==> | |

2. Виды стружек

|

Смотрите также: Токарный станок и токарное дело . Столярные работы. - Приспособление для выделки тел вращения из дерева и других твердых материалов Токарные станки с ЧПУ. Наладка и эксплуатация токарных станков... Гидро- и пневмоприводы токарных станков. Автоматизация и механизация токарной обработки. Автоматизация и механизация токарной обработки. 17.1. Общие сведения. 19.3. Конструктивные особенности токарных

станков с ЧПУ. Слесарное дело

. Токарный станок токарное дело . Точеные изделия находятся во множестве между египетскими древностями, а станки … Т. станки с маточным винтом... Двухстоечные токарно -карусельные станки. 22.2 Подвесной пульт управления станка модели 1512. Электрическая схема токарного

станка.

Рассмотренные выше элементы составляют электрооборудование станка, а

взаимодействие их определяется Слесарное дело

. |

В 1870 г. И.А. Тиме была предложена классификация типов стружек, образующихся при резании различных материалов. Классификация оказалась настолько удачной, что, несмотря на то, что со времен И.А. Тиме появились совершенно иные конструкционные материалы, обрабатывающиеся с иными режимами резания, ею пользуются и в настоящее время.

Согласно классификации И.А. Тиме при резании конструкционных материалов в любых условиях образуется стружка четырех видов (рис. 4.11):

· элементная;

· суставчатая;

· сливная;

· надлома.

Элементную, суставчатую и сливную стружку называют стружками сдвига , так как их образование связано с напряжениями сдвига. Стружку надлома иногда называют стружкой отрыва , так как ее образование связано с растягивающими напряжениями.

Элементная стружка (рис. 4.11, а) состоит из отдельных «элементов» 1 приблизительно одинаковой формы, не связанных или слабо связанных друг с другом (Г.И. Грановский называет ее стружкой скалывания). Границу mn, отделяющую образовавшийся элемент стружки от срезаемого слоя, называют поверхностью скалывания. Физически она представляет собой поверхность, по которой в процессе резания периодически происходит разрушение срезаемого слоя.

Разделение суставчатой стружки (рис. 4.11, б) ее на отдельные части не происходит (В.А. Аршинов называет ее ступенчатой стружкой). Поверхность скалывания только наметилась, но она не пронизывает стружку по всей толщине. Поэтому стружка состоит как бы из отдельных суставов 1 без нарушения связи между ними. Прирезцовая поверхность гладкая. Образуется при обработке сталей на средних скоростях.

Основным признаком сливной стружки

(рис.

4.11, в) является ее сплошность (непрерывность). Если на пути движения сливной стружки нет никаких препятствий, то она сходит непрерывной лентой, завиваясь в плоскую или винтовую спираль, пока часть стружки не отламывается под действием собственного веса.

Поверхность 1 стружки, прилегающую к передней поверхности инструмента, называют контактной стороной (поверхностью). Она сравнительно гладкая, а при высоких скоростях резания отполирована в результате трения о переднюю поверхность инструмента. Ее противоположную поверхность 2 называют свободной стороной (по

верхностью) стружки. Она покрыта мелкими зазубринками-насечкой и при высоких скоростях резания имеет бархатистый вид.

Сливная стружка соприкасается с передней поверхностью инструмента в пределах площадки контакта, ширина которой обозначена через С, а длина равна рабочей длине главного лезвия. В зависимости от рода и свойств обрабатываемого материала и скорости резания ширина площадки контакта в 1,5 – 6 раз больше толщины срезаемого слоя.

Стружка надлома (рис. 4.11, г) образуется при обработке хрупких материалов, состоит из отдельных, не связанных друг с другом кусочков различной формы и размеров. Это объясняется следующим: при обработке хрупких материалов срезаемый слой почти пластически не деформируется.

Под действием инструмента в металле возникают упругие деформации и напряжения сжатия (s с) в направлении движения резца. В перпендикулярном направлении появляются напряжения растяжения (s р), поэтому обычно при резании хрупких металлов сопротивление отрыву в удаляемом слое наступает раньше, чем сопротивление сдвигу. Обработанная поверхность при образовании стружки надлома имеет шероховатый вид, что связано с общим разрушением поверхностного слоя металла.

Стружки, образующиеся при резании вязких металлов (сталь, латунь), назвают стружками скалывания, а получающиеся при обработке хрупких металлов (чугун, бронза)- стружками надлома.

Образование стружки скалывания происходит следующим образом. Резец (рис. 10, а) под действием силы Р внедряется в обрабатываемый металл, преодолевая сопротивление металла смятию.

Это смятие происходит лишь внутри элемента 1 металла, ограниченного плоскостью называемой плоскостью скалывания (условно изображена на рис. 10, а линией АА) и передней поверхностью резца. В некоторый момент движения резца начнется смещение (скалывание) элемента 1 относительно следующего элемента (рис. 10, б), происходящее по плоскости АА.

Рис. 10. Образование стружки скалывания

При дальнейшем движении резца одновременно с продолжающимся смещением (скалыванием) элемента 1 образуется элемент 2, перемещающийся относительно элемента 3, п т. д. По мере продвижения резца все элементы отделяются один от другого, образуя элементную стружку скалывания (рис. 11, а).

Рис. 11. Виды стружек: стружки скалывания (а, б, в) и стружка надлома (г)

Такая стружка получается при обработке с малой скоростью твердых, но вязких металлов, например, твердой стали. С уменьшением твердости металла и увеличением его вязкости элементы стружки образуют более или менее непрерывную ленту (рис. 11,б,в), называемую сливной стружкой скалывания. Поверхность стружки, соприкасающаяся с передней гранью резца, получается гладкой, а противоположная ей - шероховатой.

При резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис. 10, а), называемой плоскостью сдвига. Угол между плоскостями скалывания и сдвига колеблется в пределах 0-30°. Чем вязче металл, тем больше этот угол и наоборот.

Установлено также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла. Элементы стружки, отделяясь от основной массы металла по произвольной поверхносш (рис. 11, г), имеют различную величину и форму. Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.

Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий. Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная. При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

Классификацию предложил И. А. Тиме: стружка сливная (а), скалывания или суставчатая (б), элементная (в), и надлома (г).

Рисунок 3.3 – Типы стружек

Стружка скалывания состоит из отдельных элементов. Поверхность стружки, контактирующая с передней поверхностью резца гладкая. Она образуется в результате обработки сталей и других пластичных материалов при большой толщине срезаемого слоя, относительно низкой скорости и небольшом переднем угле лезвия.

При уменьшении толщины среза, повышении скорости резания и увеличении переднего угла отдельные элементы стружки станут менее отчетливыми и будут сходить без зазубрин на ее внешней стороне (сливная стружка).

Если увеличить толщину среза, уменьшить скорость резания и передний угол g, отдельные элементы стружки будут менее связанными, то есть образуется элементная стружка. Эти три вида стружки получаются при обработке пластичных материалов.

В случае обработки хрупких материалов при большой толщине среза и больших углах g происходит вырывание или откалывание хрупких частиц металла неправильной формы.

Получаемая при этом стружка называется стружкой надлома. Она образуется при обработке чугуна, который плохо сопротивляется растяжению.

При больших углах g в срезаемом слое появляются напряжения отрыва, которые способствуют выламыванию кусков металла. Если увеличить скорость резания, при обработке чугуна образуется элементная стружка, а при очень высоких скоростях чугун дает сливную стружку, хотя по сравнению со стальной стружкой прочность ее низка.

Классификация И.А. Тиме не потеряла своего значения и в наше время, хотя и подверглась значительной конкретизации. Например: при обработке стали известно свыше 30 разновидностей стружки.

3.3 Механизмы образования стружки при свободном

прямоугольном резании

Свободная поверхность стружки всегда неровная, обычно на ней заметны мелкие волны или зазубрины. Даже на прочной сливной стружке часто можно наблюдать трещины, разрывы. Поскольку полное описание механизма образования стружки сложно для анализа напряжений и деформаций при резании, реальный процесс стружкообразования заменяют его упрощенной моделью.

Не принимается во внимание искажение формы полученных листов реальной стружки и увеличение ее ширины; ее поперечное сечение представляют в виде прямоугольника с высотой, равной средней толщине стружки и шириной, равной первоначальной ширине резания.

Режущий клин действует на срезаемый слой толщиной а на контактной площадке шириной с. Сила R 1 , с которой инструмент передней поверхностью давит на срезаемый слой получила название силы стружкообразования. Линия ОК разграничивает области сжимающих (слева от ОК) и растягивающих (справа от ОК) напряжений в обрабатываемом материале ниже поверхности резания.

Рисунок 3.4 – Зоны первичной и вторичной деформации при превращении срезаемого слоя в сливную стружку

Зона ОАВNО , расположенная перед передней поверхностью инструмента является зоной первичной деформации. Она имеет форму клина с вершиной, совпадающей с вершиной инструмента. Нижняя граница ОА зоны 1 вогнута и пересекает продолжение поверхности резания. По длине она в 2 - 4 раза больше выпуклой верхней границы ОВ зоны I. Обрабатываемая поверхность плавно сопрягается со свободной стороной стружки по линии АВ . Правее линии ОВ находятся зерна стружки, а левее линии ОА – недеформированные зерна материала срезаемого слоя. Зерно материала срезаемого слоя, перемещаясь относительно инструмента со скоростью v , проходит по траектории своего движения (кривая FQ ) и сильно деформируется. Деформация зерна заканчивается в точке Q , и оно приобретает скорость v с ,равную скорости стружки.

Линией ОА показана поверхность сдвига (скольжение), на которой сдвигающие напряжения t равны пределу текучести t с материала на сдвиг, то есть t = t с. Вся зона ОАВNО делится на подобные поверхности, на каждой из которых сдвигающие напряжения равны пределу текучести материала, уже получившего упрочнение в результате предшествующей деформации.

Последняя деформация сдвига обозначается на рисунке линией ОВ . На ней сдвигающие напряжения t равны пределу текучести t с 9 на сдвиг материала, окончательно упрочненного в результате превращения срезаемого слоя в стружку.

Деформирование срезаемого материала при этом было бы законченным, если бы отсутствовало трение между контактной поверхностью стружки и поверхностью инструмента. Поскольку трение между указанными поверхностями имеется всегда, зерна стружки, находящиеся в непосредственной близости от контактной поверхности стружки, продолжают деформироваться и после выхода их из зоны первичной деформации. Так возникает зона II вторичной деформации стружки, ограниченная передней поверхностью инструмента и линией ОNД . Ширина ОД этой зоны приблизительно равна половине ширины площадки контакта С, а максимальная ее толщина D 1 составляет примерно 0,1а с .

Степень деформации зерен во II зоне может в 20 и более раз превышать среднюю деформацию стружки.

Размеры зоны вторичной деформации и степень деформации зерен в этой зоне определяются силами трения на контактных поверхностях стружки и инструмента. Чем меньше силы трения, тем меньше размеры зоны II и деформация в ней зерен. При уменьшении a , увеличении g и применении СОЖ с сильно выраженными смазочными свойствами зона II практически исчезает.

При g,a, v , используемых в производственных условиях, протяженность FQ первичной деформации резко сокращается, а ее границы ОА и ОВ сдвигаются, приближаясь к линии ОЕ , наклонной к плоскости резания под углом b . Это позволяет считать, что сдвиговые деформации локализуются в тонком слое толщиной Dx , а семейство плоскостей скольжения можно заменить единственной плоскостью ОЕ , называемой условно плоскостью сдвига. При этом процесс превращения срезаемого слоя в стружку можно представить как процесс последовательных сдвигов тонких слоев обрабатываемого материала вдоль условной плоскости сдвига.

При резании материалов средней пластичности на средних скоростях резания образуются стружки скалывания, при резании мягких пластичных материалов или тех же, но на больших скоростях резания образуются сливные стружки.

Процесс образования стружек скалывания происходит в описанной ниже последовательности (рисунок.).

Под действием силы Р резец внедряется в обрабатываемый материал и производит смятие его в каком-то объеме. По мере перемещения резца длина площадки смятия l см увеличивается и на обрабатываемый материал, на его

элементарный объем - элемент будущей стружки, действует все большая возрастающая сила. Увеличение этой силы идет до тех пор, пока не произойдет скалывание элемента по плоскости 1-1 под углом b 1 . Эта плоскость называется плоскостью скалывания, а угол b 1 - углом скалывания. Со стороны резца на элемент стружки действует сила Р см :

s см - предел прочности обрабатываемого материала на смятие,

b - ширина среза,

l см - длина площадки смятия.

Элемент удерживается силой Р:

где t ск - предел прочности обрабатываемого материала на сдвиг(скалывание),

а – толщина среза.

Для скалывания элемента необходимо, чтобы:

Отсюда видно, что размеры скалываемых элементов зависят от физико-механических свойств обрабатываемого материала, толщины среза, величины переднего угла и угла скалывания, величина которого сильно зависит от свойств внешней среды, в которой осуществляется резание.

Периодический характер образования стружки вызывает колебания силы резания, что делает процесс резания динамически неустойчивым.

Признаком стружек скалывания является наличие различимых на глаз крупных элементов. Скалывание элементов не приводит к разрушению металла, стружка представляет собой прочное тело из крепко соединенных друг с другом элементов.

Сливная стружка представляет собой сплошную ленту, в которой отдельные ее элементы не вооруженным глазом трудно различимы и не просматриваются. В отличие от процесса образования стружек скалывания, в сливных стружках деформация смятия происходит одновременно со сдвигом элементов. Как только произойдет его сдвиг, на плоскости сдвига металл упрочнится и элемент остановится, прекратит свое движение по плоскости скалывания. При остановке он снова сминается движущимся инструментом, площадка смятия у основания элемента увеличивается, сила Р см становится больше Р ск и элемент вновь сдвигается. И так происходит в течение всего времени образования стружки.

Процесс образования стружки здесь не заканчивается в зоне сдвига. При образовании сливных стружек процесс формирования их продолжается в течение всего времени движения по передней поверхности режущего инструмента.

При резании хрупких металлов образуются стружки надлома. Резец, внедряясь в металл, не сдвигает его, а сжимает и вырывает сжатый надломленный элемент. Разрушение идет по поверхности, произвольно охватывающей напряженную зону, поэтому обработанная поверхность получается неровной.